產(chǎn)品中心

美國強(qiáng)鹿柴油機(jī)維修配件技術(shù)中心

約翰迪爾John Deere柴油機(jī)配件 美國麥克福斯

卡特彼勒柴油發(fā)動機(jī)參數(shù)

沃爾沃發(fā)動機(jī)全系參數(shù)

英國珀金斯原廠配件

珀金斯柴油機(jī)技術(shù)中心

珀金斯發(fā)動機(jī)零件查詢圖冊

日本三菱柴油機(jī)發(fā)電機(jī)配件

德國道依茨 韓國大宇柴油發(fā)動機(jī)配件

康明斯全系列柴油發(fā)動機(jī)

沃爾沃 MTU 原廠配件銷售中心

瑞典沃爾沃遍達(dá)原裝柴油機(jī)配件

康明斯維修技術(shù)中心

卡特彼勒柴油發(fā)動機(jī)原廠配件銷售中心

品牌柴油發(fā)電機(jī)組

康明斯柴油發(fā)動機(jī)配件中心

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體維修測量技術(shù)資料

詳細(xì)描述

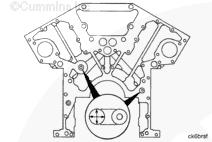

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體

概述

目前有七個 康明斯K19 缸體和加大尺寸缸套的變量用于實際中。使用下列信息識別使用的零件。確保正確的缸體上使用了正確的零件。

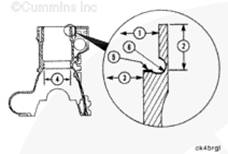

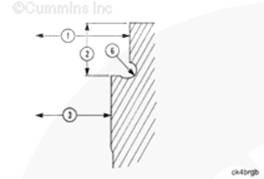

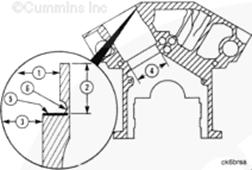

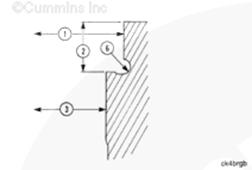

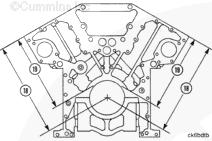

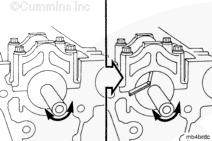

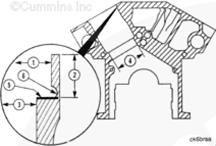

沉孔特性的定義:

(1) 上沉孔內(nèi)徑,叫做上壓配合內(nèi)徑

(2) 沉孔深度

(3) 下沉孔內(nèi)徑,叫做下壓配合內(nèi)徑

(4) 密封圈孔

(5) 沉孔臺階

(6) 沉孔圓角(圖示的雙底切圓角)。

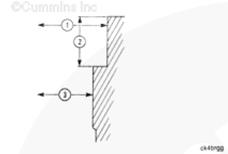

厚法蘭缸體帶有:

(1) 孔的上壓配合內(nèi)徑在工廠機(jī)加工,也稱為標(biāo)準(zhǔn)。標(biāo)準(zhǔn)孔的內(nèi)徑為 188.16 至 188.21 mm [7.408 至 7.410 in]。

(2) 在 1994 年 9 月(發(fā)動機(jī)生產(chǎn)序號 37155415)和 1995 年 6 月(發(fā)動機(jī)生產(chǎn)序號 37158125 及以后)之間制造的一些發(fā)動機(jī)的沉孔標(biāo)準(zhǔn)深度為 13.754 至 13.805 mm [0.5412 至 0544 in]。在 1995 年 6 月(發(fā)動機(jī)生產(chǎn)序號 37158125)制造的所有發(fā)動機(jī)的沉孔標(biāo)準(zhǔn)深度為 13.754 至 13.805 mm [0.542 至 0.544 in]。從 1981 年 2 月至 1994 年 9 月(發(fā)動機(jī)生產(chǎn)序號 37155415)之間制造的所有缸體的沉孔標(biāo)準(zhǔn)深度為 13.23 至 13.28 mm [0.521 至 0.523 in]。

(3) 孔的下壓配合內(nèi)徑在工廠機(jī)加工,也稱為標(biāo)準(zhǔn)。標(biāo)準(zhǔn)孔的內(nèi)徑為 180.07 至 180.14 mm [7.090 至 7.092 in]。

(6) 厚法蘭缸體帶有雙底切圓角。

發(fā)動機(jī)生產(chǎn)序號大于 311216 70(1981 年 2 月)的大多數(shù)發(fā)動機(jī)都采用此類缸體。

發(fā)動機(jī)生產(chǎn)序號以 37 開頭(1986 年 12 月)的所有 K19 發(fā)動機(jī)和生產(chǎn)序號以 66 開頭的發(fā)動機(jī)都采用此類缸體。

除了沒有功能的凹槽 (7) 之外,工廠修改的薄法蘭缸體與厚法蘭缸體相同。對此類缸體的處理與厚法蘭缸體完全相同。

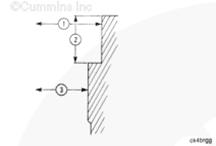

在現(xiàn)場將薄法蘭修改為厚法蘭的缸體稱為前薄法蘭缸體。

(1) 上壓配合內(nèi)徑隨修改過程中使用的上壓配合加大尺寸缸套的不同而變化。

(2) 深度為 13.23 至 13.28 mm [0.521 至 0.523 in]。

(3) 下壓配合內(nèi)徑與厚法蘭缸體相同。

(8) 它帶有 1.73 至 1.85 mm [0.068 至 0.073 in] 的非底切圓角。

此類缸體可在發(fā)動機(jī)生產(chǎn)序號在 31103629(1976 年 11 月)與 31121670(1981 年 2 月)之間的發(fā)動機(jī)上找到,在最初制造時這些發(fā)動機(jī)采用了薄法蘭缸體。

薄法蘭缸體帶有:

(1) 上壓配合內(nèi)徑隨所用的上壓配合加大尺寸薄法蘭缸套的類型的不同而變化。可以使用標(biāo)準(zhǔn)薄法蘭缸套。加大尺寸薄法蘭缸套不再可用。

(2) 沉孔深度為 7.62 至 7.67 mm [0.300 至 0.302 in]。

(3) 下壓配合內(nèi)徑與厚法蘭型相同。

圓角為雙底切的。此類缸體可在發(fā)動機(jī)生產(chǎn)序號在 31103629 至 31121669 的范圍內(nèi)的發(fā)動機(jī)上找到。

沉孔環(huán)厚法蘭 (8) 通過沉孔環(huán)來識別。

深度 (2)、深度 (11) 和內(nèi)徑 (3) 與現(xiàn)有的 K38 和 K50 發(fā)動機(jī)相同,因此使用標(biāo)準(zhǔn)和加大尺寸的 K38 和 K50 缸套。此類型不是下壓配合。也就是說,按照設(shè)計,缸套法蘭 (3) 的下方并非總是壓配合。對于這些缸體上的內(nèi)徑 (3),沒有推薦的補(bǔ)救措施。

此類缸體可在發(fā)動機(jī)生產(chǎn)序號在 31101150(1975 年 8 月)至 31103628(1976 年 11 月)的范圍內(nèi)的發(fā)動機(jī)上找到。

原始 K19:

(1) 上壓配合內(nèi)徑與當(dāng)前的 K38 和 K50 發(fā)動機(jī)相同。

(2) 深度與當(dāng)前的 K38 和 K50 發(fā)動機(jī)相同。

(3) 下部沉孔與當(dāng)前的 K38 和 K50 相同,但是可能不會向缸套提供壓配合。

對于此類缸體上的內(nèi)徑 (3),沒有推薦的補(bǔ)救措施。

此類缸體可在發(fā)動機(jī)生產(chǎn)序號在 31100101(1974 年 7 月)至 31101149(1975 年 8 月)的范圍內(nèi)的發(fā)動機(jī)上找到。

康明斯公司建議不再繼續(xù)使用此類缸體。

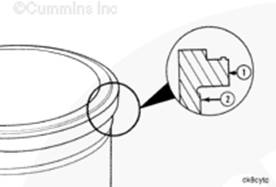

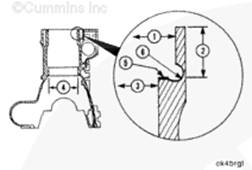

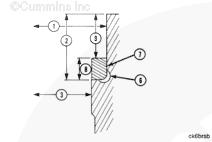

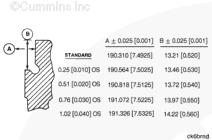

康明斯缸套為:

(1) 法蘭外徑也稱為上壓配合外徑。

(2) 稱為下壓配合外徑。

標(biāo)準(zhǔn) K19 缸套是用于新生產(chǎn)的 K19 發(fā)動機(jī)上的那些缸套。與標(biāo)準(zhǔn)缸套相比,加大尺寸缸套具有經(jīng)過加大的尺寸。

例如,20/20 OS 表示上壓配合外徑 (1) 比標(biāo)準(zhǔn)缸套大 0.020 in,下壓配合外徑比標(biāo)準(zhǔn)缸套大 0.020 in。

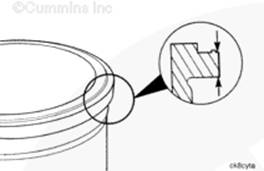

所有康明斯K19 缸套上的缸套法蘭厚度的技術(shù)規(guī)范,無論是標(biāo)準(zhǔn)還是加大尺寸的缸套,都是相同的,即 13.360 至 13.365 mm [0.526 至 0.527 in]。

康明斯K38 和 K50 缸套就是新生產(chǎn)的康明斯K38 和 K50 發(fā)動機(jī)上使用的缸套。與標(biāo)準(zhǔn)康明斯K19 缸套上的對應(yīng)外徑相比,K38 和 K50 發(fā)動機(jī)缸套的上壓配合外徑通常大 2.16 mm [0.085 in],下壓配合外徑通常大 1.65 mm [0.065 in]。

相對于康明斯 K19,K38 和 K50 缸套可描述為 85/65 加大尺寸。不建議使用康明斯 K38 和 K50 加大尺寸上壓配合缸套來維修 K19 沉孔。

在經(jīng)過適當(dāng)機(jī)加工的康明斯K19 缸體中使用標(biāo)準(zhǔn)康明斯 K38 和 K50 缸套是經(jīng)過授權(quán)的。

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體解體

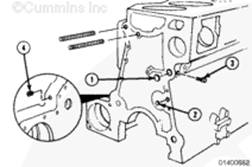

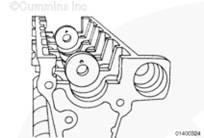

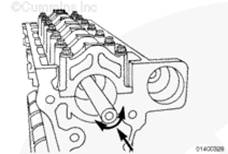

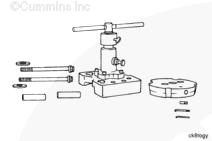

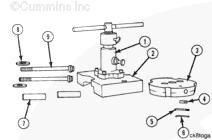

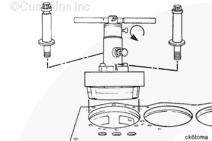

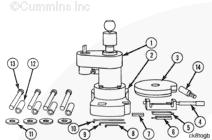

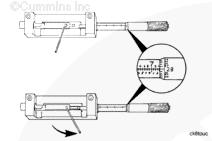

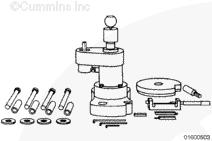

使用鉆孔機(jī)、金屬板螺釘以及輕型拉拔器組件(零件號 3375784)中的下列工具:

滑錘

吊鉤。

拆下列出的堵塞:

(1) 主油道碗形塞

(2) 活塞冷卻油道碗形塞

(3) 主油道管塞

(4) 水泵惰輪油道螺塞。

注: 配備后齒輪驅(qū)動的發(fā)動機(jī)不得在主油道中使用螺塞。

拆下列出的堵塞:

(5) 主油道碗形塞

(6) 活塞冷卻油道碗形塞

(7) 活塞冷卻油道管塞

從凸輪軸油道上拆下 7 個碗型塞。

這些油道穿過凸輪軸孔,延伸至主軸承孔。6 號主油道的通道中含有一根鋼管,它與鉆孔油道之間采用了干涉配合。

為了在水平安裝的 K19 發(fā)動機(jī)上實現(xiàn)冷卻液的正確流動以及排出缸蓋和缸體中的空氣,冷卻液通道需要貫穿缸體的整個長度并通過每個缸套腔室的中央。

使用 1 個¼ 管塞將此通道堵塞。

除非發(fā)生泄漏,否則沒有必要拆下缸體端部上的碗形塞。

從液壓油泵惰輪油道上拆下碗形塞。從機(jī)油泵油道上拆下管塞。

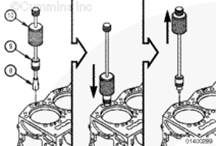

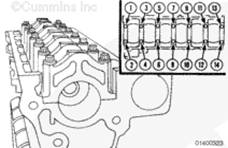

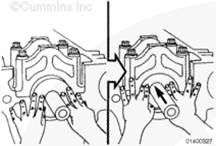

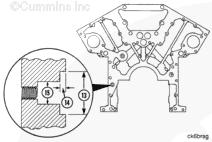

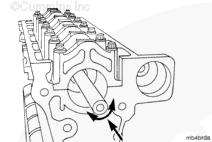

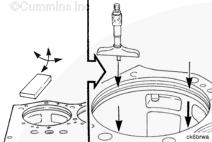

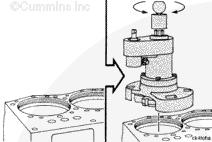

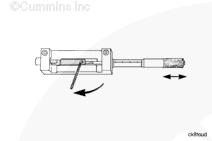

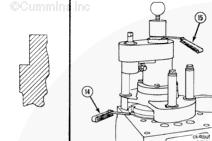

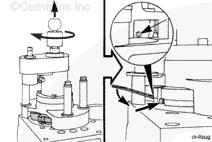

使用定位銷拉拔器(零件號 3163720)或等同物執(zhí)行下述步驟以拆下 12 個缸蓋槽形銷。

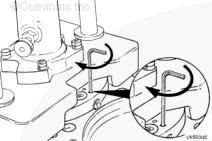

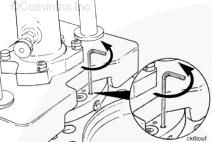

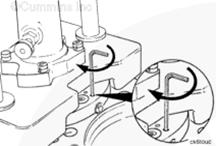

將分裂式鎖片 (8) 放到槽形銷上。

在鎖夾上方滑動拉拔器套環(huán) (9)。

使用滑錘 (10) 將拉拔器套環(huán)緊緊地推在分裂式鎖片上。

使用滑錘拆下槽銷。

清潔并檢查能否繼續(xù)使用

注意

為了減少發(fā)生泄漏和發(fā)動機(jī)損壞的可能性,不要損壞機(jī)器密封墊表面或凸輪軸襯套。

使用刮刀、鋼絲刷或手研磨墊(零件號 3823258)清潔缸體上的所有重度沉積污垢并清潔:

所有密封墊表面

所有安裝表面

缸套沉孔臺階和壓配合區(qū)域

缸套填料環(huán)孔

缸體頂部

主軸承鞍座和蓋

所有碗形塞孔。

使用長柄洗瓶刷清潔所有的油道。

警告

當(dāng)使用溶劑、酸或堿性材料清洗時,請遵循制造商的使用建議。戴上護(hù)目鏡并穿上防護(hù)服,以避免人身傷害。

注意

必須使用不會傷害凸輪軸軸承的清洗溶劑。

康明斯公司不推薦使用任何專用清洗溶劑。參考通用清洗說明步驟 204-008。

遵循清洗箱和清洗溶劑制造商的使用說明。

從發(fā)動機(jī)支架上拆下缸體,然后將其放到清洗溶劑罐中。

警告

使用蒸汽清潔器時,戴上安全眼鏡或防護(hù)面罩,并穿上防護(hù)服。熱蒸汽可能會造成嚴(yán)重的人身傷害。

警告

使用壓縮空氣時,戴上合適的護(hù)目鏡和防護(hù)面罩。飛揚的碎屑和臟物會造成人身傷害。

注意

為了減少缸體損壞的可能,確保螺釘孔和機(jī)油油道中的所有水都已清除。

從清洗箱里取出缸體。

蒸汽清洗缸體。

確保所有機(jī)油道都是清潔的。

用壓縮空氣吹干缸體。

如果缸體不準(zhǔn)備立即使用,涂抹防腐油以防止銹蝕。

蓋住缸體以防止污垢粘結(jié)到機(jī)油上。

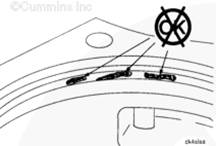

檢查缸體頂面有無磨損。如果在缸蓋密封墊密封圈或密封圈接觸部位出現(xiàn)磨蝕損壞,必須維修表面。

其它任何區(qū)域的磨損只要不影響沉孔或缸套突出量的測量,則可以接受。

重新加工后的缸蓋下表面的平面度必須在 0.05 mm[0.002 in]以內(nèi)。只要表面上的波紋的高度不超過 0.018 mm [0.0007 in] 并且波紋的高低點之間的距離不小于 25 mm [1.0 in],這些波紋就是可以接受的。

最近機(jī)加工的表面必須符合缸體高度技術(shù)規(guī)范。必須要對缸套沉孔表面的頂部進(jìn)行機(jī)加工。

主軸承蓋分型線同主軸承孔中心線高度不同。

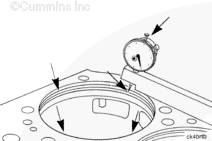

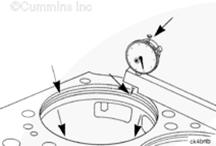

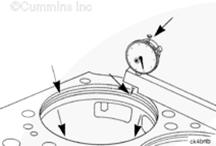

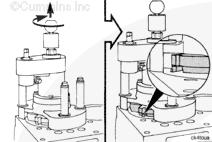

測量缸體的高度。

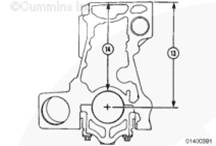

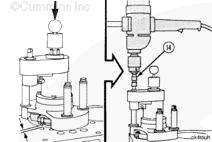

如果沒有安裝檢查環(huán)或定心環(huán),可從主軸承鞍座 (14) 頂部測量缸體高度。

缸體高度

mm

in

(13) 主軸承孔中心線

481.91

最小

18.974

482.76

最大

19.007

(14) 主軸承鞍座頂部

407.70

最小

16.051

408.53

最大

16.084

如果從曲軸中心線開始算起的缸體高度小于 482.42 mm [18.993 in],則必須使用 0.51 mm [0.020 in] 加大尺寸缸蓋密封墊。

如果從主軸承孔開始算起的缸體高度小于 408.20 mm [16.071 in],則必須使用 0.51 mm [0.020 in] 加大尺寸缸蓋密封墊。

缸體兩端間的高度差異不能 超過 0.05 mm [0.002 in]。如果缸體高度不符合技術(shù)規(guī)范,必須加工缸體頂面或更換缸體。

如果加工了缸體的頂面,則必須加工缸套沉孔的臺階深度。

檢查松動的主軸承蓋。

主軸承蓋必須更換,如果:

這個間隙導(dǎo)致主軸承孔對中不符合技術(shù)規(guī)范。

在將蓋安裝并擰緊至技術(shù)規(guī)范后,蓋任一側(cè)的缸體與蓋之間的間隙都大于 0.17 mm [0.007 in]。

蓋上有磨蝕或熱損傷。

在新的或修復(fù)后的缸體上,主軸承蓋比缸體大 0.00 至 0.13 mm [0.00 至 0.010 in]。安裝軸承蓋時必須用力。

維修蓋沒有將孔加工至最終技術(shù)規(guī)范。如果蓋經(jīng)過機(jī)加工,使用正確的主軸承鏜孔工具零件(零件號ST-1177)。

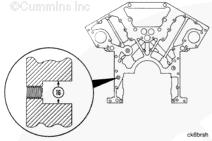

檢查水孔(15)。如果侵蝕或穴蝕的深度超過 0.08 mm[0.003 in],或者從孔邊緣向外延伸超過 2.4 mm[0.095 in],必須維修水孔。

使用冷卻液通道維修組件(零件號 3824047)或水孔表面維修組件(零件號 3824066)來維修水孔。

檢查螺釘孔 (16) 的螺紋是否損壞。必須維修損壞的螺釘孔時要使用螺紋鑲?cè)Α?/P>

主軸承孔

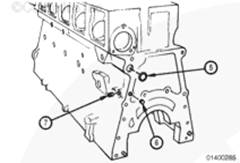

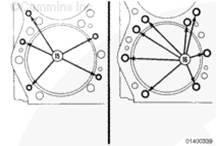

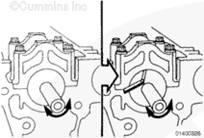

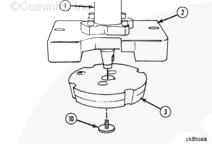

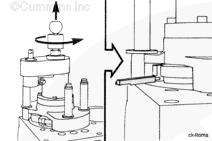

在 2 號和 6 號主軸承位置中放置兩個定心環(huán)(零件號 ST-1177-54)。

主軸承蓋有從 1 到 7 的編號。將每個蓋安裝到正確位置中。蓋中的軸承定位舌槽必須位于缸體中的槽的同一側(cè)。

將主軸承蓋安裝在缸體中。

安裝螺釘,確保它們處于正確位置。

使用錘子向下敲擊蓋,直至它們接觸到缸體。

如果任何一個蓋無須用力即可裝入,標(biāo)記該蓋并檢查其側(cè)隙。

擰緊主軸承蓋的螺釘。

步驟 2

270 n.m [200 ft-lb]

步驟 4

610 n.m [450 ft-lb]

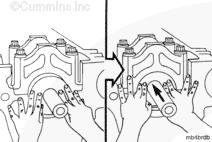

潤滑兩個定心環(huán)的內(nèi)徑。

將對正桿/鏜桿(零件號 ST-1177-16)安裝到兩個定心環(huán)中。

桿必須轉(zhuǎn)動自如。

如果桿不能自由轉(zhuǎn)動,確認(rèn)主軸承蓋正確安裝。

如果主軸承蓋顯示安裝正常,將其中一個定心環(huán)移動到另一個軸承位置。

用手將擋圈安裝到主軸承孔。

如果環(huán)不能沿著孔滑動,檢查孔有無毛刺。

除去孔中的所有毛刺。

如果檢查環(huán)仍然不能滑入軸承孔,則表明軸承孔尺寸過小,必須進(jìn)行維修。參考《補(bǔ)救維修手冊》(公告號 3379035)。

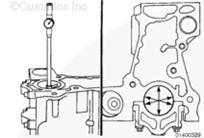

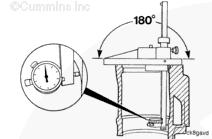

使用一個厚度 0.075 mm [0.003 in],寬度不超過 13 mm [0.50 in] 的塞尺。

將檢查環(huán)放入孔中心。

試著將塞尺放在檢查環(huán)與孔之間。

在檢查環(huán)兩側(cè)的孔中旋轉(zhuǎn)塞尺。

如果出現(xiàn)下列情況,則主軸承孔的對準(zhǔn)是合格的:

塞尺在任何位置都不能插入。

塞尺能插入但不能滑過孔或沿孔周圍滑動,并且對齊桿隨插入的塞尺轉(zhuǎn)動。

如果出現(xiàn)下列情況,則主軸承孔的對準(zhǔn)是不合格的:

塞尺能插入并沿孔周圍滑動。這表示孔的尺寸過大,必須維修。

塞尺只能從一側(cè)插入,但能沿孔的周圍滑動。這表示該孔產(chǎn)生錐度,必須維修。

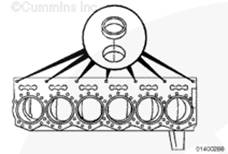

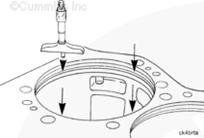

如果沒有用來檢查主軸承孔對準(zhǔn)的工具,使用內(nèi)徑千分表。

在平面上撐起缸體后部,以得到最精確的內(nèi)徑測量結(jié)果。

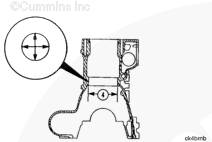

測量圖示三個位置的內(nèi)徑。內(nèi)徑圓度必須在 0.013 mm [0.0005 in] 內(nèi)。

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體組裝

|

沒有完成檢查和必要的維修步驟時,不要將任何碗形塞或管塞安裝到缸體中。這將防止將污垢截留在任何油道中。 |

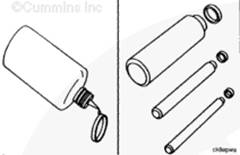

將一薄層 Loctite 管密封膠(零件號 3375068)或等同物涂抹到管塞或碗形塞上。

安裝管塞。

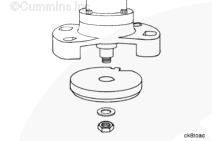

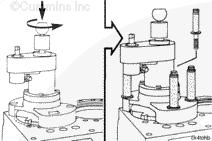

使用碗形塞裝卸器(3164085 或 3376795)安裝碗形塞。

|

碗形塞裝卸器零件號 |

碗形塞尺寸 |

|

3822372 |

0.375 in |

|

3376793 |

0.500 in |

|

3376813 |

0.875 in |

|

3376812 |

1.125 in |

|

3376814 |

1.625 in |

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體探傷測試

警告

當(dāng)使用溶劑、酸或堿性材料清洗時,請遵循制造商的使用建議。戴上護(hù)目鏡并穿上防護(hù)服,以避免人身傷害。

使用安全溶劑清潔沉孔區(qū)域。

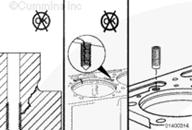

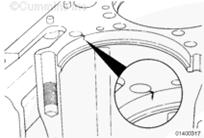

通過對帶有周向裂紋的沉孔斷面的冶金分析發(fā)現(xiàn),裂紋最初產(chǎn)生于沉孔凸緣表面,但一般不會垂直穿過沉孔凸緣延伸到缸套周圍的冷卻液通道里。

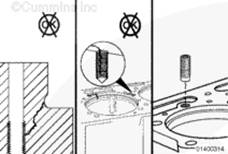

缸套座出現(xiàn)穴蝕不可接受。圖中所示為損壞區(qū)域中的穴蝕示例。此缸體需要機(jī)加工后才能繼續(xù)使用。參考步驟 001-028 以了解密封圈的機(jī)加工深度。

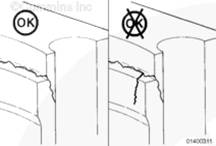

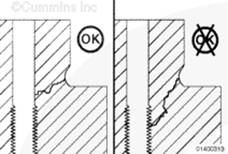

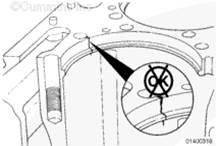

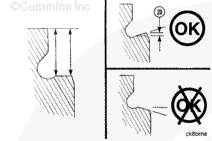

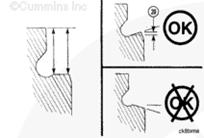

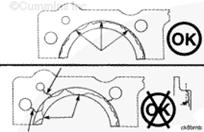

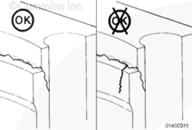

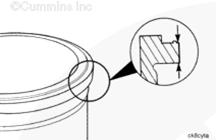

用裂紋檢測組件(零件號 3375432)或等同物檢查沉孔臺階上有無裂紋。沉孔臺階的周向裂紋如果不延伸到或超出圖示的臺階邊緣則可以接受。圓角處的周向裂紋如果不超過 90 度則可以接受。

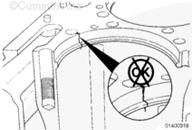

不必加工缸體以去除可接受的裂紋。如果在初始檢查中發(fā)現(xiàn)不可接受裂紋,則必須加工沉孔臺階。如果不可接受的裂紋在加工維修步驟完成后仍不合格,則缸體不能繼續(xù)使用。

檢查螺栓孔有無裂紋。如果裂紋從沉孔壁伸展到螺釘孔,但只要沒有伸展到孔的螺紋部分,是可接受的。

延伸到孔的螺紋部分的裂紋,需要使用帶有盲堵的螺紋鑲?cè)M(jìn)行維修。使用螺紋補(bǔ)救組件(零件號 3164021 或 3376208)維修鑲?cè)Α?/P>

檢查在沉孔的豎壁周圍有無水平裂紋。最接近孔的所有冷卻液通道必須用冷卻液通道螺紋鑲?cè)M(jìn)行維修。

檢查有無垂直延伸到冷卻液通道或螺栓孔的裂紋。必須使用冷卻液通道螺紋鑲?cè)S修這些通道。

缸體上如果有從冷卻液通道一直向下延伸到沉孔臺階的垂直裂紋,則缸體不可維修。

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體測量

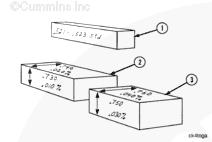

推出兩個內(nèi)徑千分表設(shè)置環(huán)是為了支持所有 K19 缸體中的下壓配合孔的補(bǔ)救。

兩個環(huán)上都有臺階:

標(biāo)準(zhǔn)/0.020 - 千分表中的孔內(nèi)徑為:

小內(nèi)徑(標(biāo)準(zhǔn) K19)- 180.11 mm [7.091 in]

大內(nèi)徑(0.020 加大尺寸)- 180.619 mm [7.111 in]

0.065/0.85 - 千分表中的孔內(nèi)徑為:

小內(nèi)徑(0.065 加大尺寸)- 181.765 mm [7.156 in]

大內(nèi)徑(0.085 加大尺寸)- 182.270 mm [7.176 in]

k19 的 0.065 加大尺寸環(huán)與新生產(chǎn)的用于 K38 和 K50 發(fā)動機(jī)上的下壓配合環(huán)相同。

這兩個設(shè)置環(huán)都包含在沉孔補(bǔ)救組件(零件號 3824119)中。

下列下壓配合孔技術(shù)規(guī)范適用于厚法蘭、工廠修改的薄法蘭、前薄和薄法蘭型缸體。

|

(3) 新缸體下壓配合技術(shù)規(guī)范 | ||

|

mm |

in | |

|

180.07 |

最小 |

7.090 |

|

180.14 |

最大 |

7.092 |

|

新缸體最大失圓度 | ||

|

mm |

in | |

|

0.05 |

最大 |

0.002 |

|

在用下壓配合技術(shù)規(guī)范 | ||

|

mm |

in | |

|

180.07 |

最小 |

7.090 |

|

180.16 |

最大 |

7.093 |

|

在用最大失圓度 | ||

|

mm |

in | |

|

0.08 |

最大 |

0.003 |

缸套的下壓配合外徑與缸體的下壓配合內(nèi)徑之間必須都是最小為 0.025 mm [0.001 in] 的壓配合。通常,可以對新標(biāo)準(zhǔn) K19 缸套進(jìn)行測量分類,以便找到無需機(jī)加工缸體的下壓配合內(nèi)徑即可提供足夠的壓配合的缸套。

如果下壓配合內(nèi)徑不符合技術(shù)規(guī)范,則必須對其進(jìn)行機(jī)加工以接受加大尺寸下壓配合 K19 缸套或 K38 或 K50 缸套。

使用內(nèi)徑千分表(零件號 3376619 或 3375072)或等同物。諸如內(nèi)徑千分尺或卡尺這樣的其他測量裝置并不像內(nèi)徑千分表這樣準(zhǔn)確,并且會導(dǎo)致多余的缸體機(jī)加工。

環(huán)規(guī)(零件號 3376831)的內(nèi)徑為 112.014 mm [7.410 in]。當(dāng)設(shè)置內(nèi)徑千分表以測量還沒有為適應(yīng)加大尺寸上壓配合 K19 缸套而進(jìn)行機(jī)加工的厚法蘭、工廠修改的薄法蘭和前薄法蘭缸體時,使用此儀表。

環(huán)規(guī)(零件號 3376832)的內(nèi)徑為 190.335 mm [7.4935 in]。當(dāng)設(shè)置內(nèi)徑千分表以測量為適應(yīng) 83/標(biāo)準(zhǔn)加大尺寸上壓配合缸套或 K38 和 K50 標(biāo)準(zhǔn)缸套而進(jìn)行過機(jī)加工的缸體時,使用此儀表。

上壓配合內(nèi)徑 (1) 的技術(shù)規(guī)范取決于是否為了適應(yīng)加大尺寸上壓配合缸套而對缸體進(jìn)行過機(jī)加工。

對于在用缸體,上壓配合內(nèi)徑必須不超過 0.076 mm [0.003 in]。小于 0.076 mm [0.003 in],比要安裝在該孔中的缸套的缸套法蘭外徑要大。該孔可以有 0.15 mm [0.006 in] 的失圓度。

在機(jī)加工缸體以適應(yīng)加大尺寸下壓配合或 K38 和 K50 缸套時,內(nèi)徑 (1) 需要是 0.076 mm [0.003 in] 的相同尺寸,并且比要安裝在該孔中的缸套要大。

使用深度測微計。在測量前薄法蘭缸體時,確保千分表觸頭的端部未接觸到臺階圓角。

測量在四個位置的深度。

4 次測量值之間的差別不能大于 0.25 mm [0.001 in]。

除沉孔環(huán)型外,所有 K19 缸體的最大深度都為 158.8 mm [0.625 in]。如果缸體頂面高度達(dá)到最小技術(shù)規(guī)范,則此最大深度也適用。

|

沉孔維修對照表 - 厚法蘭和工廠修改型缸體 | |||

|

拆下的缸套 |

下壓配合技術(shù)規(guī)范 |

上壓配合技術(shù)規(guī)范 |

推薦的沉孔維修 |

|

標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用標(biāo)準(zhǔn)缸套 |

|

標(biāo)準(zhǔn) |

是 |

否 |

機(jī)加工以適應(yīng) 20/20 缸套和密封圈 |

|

標(biāo)準(zhǔn) |

否 |

是 |

機(jī)加工以適應(yīng) 20/20 缸套和密封圈 |

|

標(biāo)準(zhǔn) |

否 |

否 |

機(jī)加工以適應(yīng) 20/20 缸套和密封圈 |

|

20/標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用 20/標(biāo)準(zhǔn)加大尺寸上壓配合缸套 |

|

20/標(biāo)準(zhǔn) |

是 |

否 |

機(jī)加工以適應(yīng) 40/標(biāo)準(zhǔn)缸套和密封圈 |

|

20/標(biāo)準(zhǔn) |

否 |

是 |

機(jī)加工以適應(yīng) 20/20 缸套和密封圈 |

|

20/標(biāo)準(zhǔn) |

否 |

否 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

40/標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用 40/標(biāo)準(zhǔn)加大尺寸上壓配合缸套 |

|

40/標(biāo)準(zhǔn) |

是 |

否 |

機(jī)加工以適應(yīng) 40/標(biāo)準(zhǔn)缸套和密封圈 |

|

40/標(biāo)準(zhǔn) |

否 |

是 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

40/標(biāo)準(zhǔn) |

否 |

否 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

60/標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用 60/標(biāo)準(zhǔn)加大尺寸上壓配合缸套 |

|

60/標(biāo)準(zhǔn) |

是 |

否 |

機(jī)加工以適應(yīng) K38 和 K50 缸套和密封圈 |

|

60/標(biāo)準(zhǔn) |

否 |

是 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

60/標(biāo)準(zhǔn) |

否 |

否 |

機(jī)加工以適應(yīng) K38 和 K50 缸套和密封圈 |

|

83/標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用 83/標(biāo)準(zhǔn)加大尺寸上壓配合缸套 |

|

83/標(biāo)準(zhǔn) |

是 |

否 |

無,上壓配合已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

83/標(biāo)準(zhǔn) |

否 |

是 |

機(jī)加工以適應(yīng) K38 和 K50 缸套和密封圈 |

|

83/標(biāo)準(zhǔn) |

否 |

否 |

無,孔已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

95/標(biāo)準(zhǔn) |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用 95/標(biāo)準(zhǔn)加大尺寸上壓配合缸套 |

|

95/標(biāo)準(zhǔn) |

是 |

否 |

無,上壓配合已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

95/標(biāo)準(zhǔn) |

否 |

是 |

無,上壓配合已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

95/標(biāo)準(zhǔn) |

否 |

否 |

無,孔已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

20/20 |

是 |

是 |

機(jī)加工深度以適應(yīng)較厚的密封圈,使用 20/20 缸套 |

|

20/20 |

是 |

否 |

機(jī)加工以適應(yīng) 60/20 和較厚的密封圈 |

|

20/20 |

否 |

是 |

機(jī)加工以適應(yīng) K38 和 K50 標(biāo)準(zhǔn)和較厚的密封圈 |

|

20/20 |

否 |

否 |

機(jī)加工以適應(yīng) K38 和 K50 標(biāo)準(zhǔn)和較厚的密封圈 |

|

60/20 |

是 |

是 |

機(jī)加工以適應(yīng)較厚的密封圈,使用 60/20 缸套 |

|

60/20 |

是 |

否 |

機(jī)加工以適應(yīng) K38 和 K50 標(biāo)準(zhǔn)和較厚的密封圈 |

|

60/20 |

否 |

是 |

機(jī)加工以適應(yīng) K38 和 K50 標(biāo)準(zhǔn)和較厚的密封圈 |

|

60/20 |

否 |

否 |

機(jī)加工以適應(yīng) K38 和 K50 標(biāo)準(zhǔn)和較厚的密封圈 |

|

K38 和 K50 |

是 |

是 |

機(jī)加工以適應(yīng)較厚的密封圈,使用 K38 和 K50 標(biāo)準(zhǔn)缸套 |

|

K38 和 K50 |

是 |

否 |

無,上壓配合已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

K38 和 K50 |

否 |

是 |

無,上壓配合已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

K38 和 K50 |

否 |

否 |

無,孔已超過 K38 和 K50 標(biāo)準(zhǔn) |

|

沉孔維修對照表 - 薄法蘭型缸體 | |||

|

拆下的缸套 |

下壓配合技術(shù)規(guī)范 |

上壓配合技術(shù)規(guī)范 |

推薦的沉孔維修 |

|

薄法蘭 |

是 |

是 |

機(jī)加工深度以適應(yīng)密封圈,使用薄法蘭缸套 |

|

薄法蘭 |

是 |

否 |

機(jī)加工以適應(yīng) 60/標(biāo)準(zhǔn)缸套和密封圈 |

|

薄法蘭 |

否 |

是 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

薄法蘭 |

否 |

否 |

機(jī)加工以適應(yīng) 60/20 缸套和密封圈 |

|

沉孔機(jī)加工技術(shù)規(guī)范 | ||||

|

缸套上壓配合/下壓配合 |

上壓配合孔內(nèi)徑 |

下壓配合孔內(nèi)徑 | ||

|

加大尺寸/加大尺寸 |

最小值 mm [in] |

最大值 mm [in] |

最小值 mm [in] |

最大值 mm [in] |

|

標(biāo)準(zhǔn)/標(biāo)準(zhǔn) |

188.16 [7.408] |

188.21 [7.414] 1 |

180.07 [7.090] |

180.14 [7.093] 2 |

|

20/20 |

188.67 [7.431] |

188.72 [7.434] |

180.59 [7.110] |

180.64 [7.112] |

|

60/20 |

189.69 [7.471] |

189.76 [7.474] |

180.59 [7.110] |

180.64 [7.112] |

|

K38/ K50 |

190.30 [7.495] |

190.39 [7.498] |

181.73 [7.155] |

181.78 [7.157] |

|

20/標(biāo)準(zhǔn) |

188.67 [7.431] |

188.72 [7.434] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

40/標(biāo)準(zhǔn) |

189.26 [7.451] |

189.33 [7.454] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

60/標(biāo)準(zhǔn) |

189.76 [7.471] |

189.84 [7.474] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

83/標(biāo)準(zhǔn) |

190.30 [7.495] |

190.39 [7.498] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

95/標(biāo)準(zhǔn) |

190.65 [7.506] |

190.73 [7.509] |

180.07 [7.090] |

180.14 [7.093] 2 |

|

薄法蘭/標(biāo)準(zhǔn) |

188.01 [7.402] |

188.09 [7.405] 1 |

180.07 [7.090] |

180.14 [7.093] 2 |

|

1 在用最大內(nèi)徑缸體。 |

||||

|

2 在用最大內(nèi)徑缸體。必須為缸套和缸體之間的 0.03 mm [0.001 in] 壓配合的最小值。 |

||||

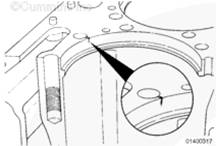

使用深度測微計在圖示的四個位置測量沉孔深度。

確保千分尺接觸臺階的平面。它不得接觸到圓角。

|

沉孔深度 | ||

|

mm |

in | |

|

13.755 |

最小 |

0.5415 |

|

13.805 |

最大 |

0.5435 |

4 次測量值之間的差別不能大于 0.25 mm [0.001 in]。如果測量值超過了技術(shù)規(guī)范,必須加工沉孔臺階。

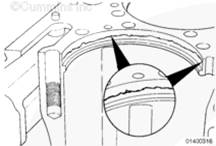

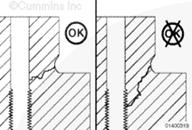

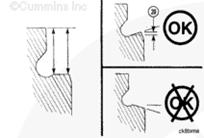

在沒有雙底切的缸體上,確保千分表不與沉孔圓角接觸。使用深度表總成(零件號 3164438 或 3823495)或等同物在沉孔圓周上的四個位置測量沉孔臺階角度。測量臺階深度時,必須盡量接近沉孔圓角和沉孔邊緣。

如果沉孔邊緣附近的測量值與沉孔半徑附近的測量值相同,或比沉孔半徑附近的測量值稍小,但不超過 0.36 mm [0.0014 in],則沉孔臺階的角度 (12) 可接受。如果沉孔臺階附近的測量值大于沉孔圓角附近的測量值,必須加工沉孔臺階。

測量密封圈孔頂部的倒角。必須要維修過度穴蝕。

|

(4) 密封圈孔 | ||

|

mm |

in | |

|

177.34 |

最小 |

6.982 |

|

177.40 |

最大 |

6.984 |

如果填料環(huán)孔不符合技術(shù)規(guī)范,則必須對其進(jìn)行維修。參考《補(bǔ)救維修手冊》(公告號 3379035)。

康明斯KTA19 38 50柴油發(fā)動機(jī)缸體 — 綜述

概述

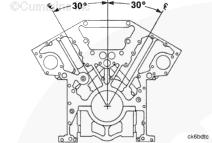

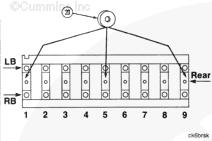

K38 和 K50 發(fā)動機(jī)的凸輪軸和齒輪都有一個凸輪軸用于右排,一個凸輪軸用于左排。凸輪軸有所不同。這兩個凸輪軸旋轉(zhuǎn)方向相反,汽缸間距不同。K38 和 K50 發(fā)動機(jī)的凸輪軸齒輪和止推軸承板相同。發(fā)動機(jī)左右排的凸輪軸齒輪不同。凸輪軸和凸輪軸齒輪上的“R”或“RB”標(biāo)記表示發(fā)動機(jī)右排,“L”或“LB”標(biāo)記表示發(fā)動機(jī)左排。務(wù)必檢查各個零件的信息以確保安裝了正確的零件。

K2000E、K1800E、KTA50-G3、KTA50-G4 和 KTTA50-G2 發(fā)動機(jī)的凸輪軸有重大的設(shè)計改動。優(yōu)化后的噴油器孔(加高升程)縮短噴油持續(xù)時間的同時還提高了燃燒效率。氣門正時優(yōu)化后進(jìn)一步提高了發(fā)動機(jī)效率。

凸輪軸齒輪有指示標(biāo)記。發(fā)動機(jī)組裝過程中需要使用這些標(biāo)記才能將凸輪軸穿過凸輪軸惰齒輪放到相對于凸輪軸的正確位置。齒輪側(cè)的指示標(biāo)記必須放在凸輪軸凸輪的相對方向上。

序列號大于 33101470 的發(fā)動機(jī)左排需要使用加長的凸輪軸。這些發(fā)動機(jī)都有一個連接缸體的油道,可使機(jī)油從凸輪軸孔后部流回曲軸箱。這個油道阻止油壓向前推動凸輪軸,從而可以預(yù)防凸輪軸止推軸承損壞。該設(shè)計要求用一個齒輪軸蓋板連接凸輪軸孔與機(jī)油道。如果在舊式缸體上安裝了加長的凸輪軸,必須在左排后凸輪軸孔中加裝一個凸輪軸襯套(總共兩個)。這要求修改凸輪軸蓋才能連接一個柔性軟管。該軟管隨后必須連接到左排后凸輪軸隨動件蓋上。這個凸輪軸隨動件蓋也必須加以修改才能連接柔性軟管。

通過使用不同的凸輪軸鍵來調(diào)整噴油器正時。鍵的選擇改變凸輪軸凸輪相對于凸輪軸齒輪上正時標(biāo)記的位置。要改變噴油器正時,必須拆卸齒輪。

凸輪軸軸向間隙取決于凸輪軸和止推軸承板之間的間隙。調(diào)整凸輪軸軸向間隙時,必須拆下凸輪軸齒輪。

有些發(fā)動機(jī)的凸輪軸齒輪有一個用來安裝齒圈的安裝孔。該齒圈設(shè)計用于驅(qū)動海水(原水)泵。

拆卸凸輪軸齒輪時,不必拆下凸輪軸。使用凸輪軸齒輪拉拔工具組件(零件號 3376400)。 兩個可翻轉(zhuǎn)爪必須從齒輪中間指向相反的方向。

噴油器或氣門凸輪損壞或磨損的凸輪軸必須進(jìn)行更換。康明斯公司建議不要對凸輪軸凸輪進(jìn)行研磨。

所有 K 系列發(fā)動機(jī)上都已推出修改后的寬凸輪式凸輪軸。凸輪軸設(shè)計采用的氣門和噴油器凸輪軸凸輪比以前的凸輪軸凸輪寬 4.16 mm [0.164 in]。

修改后的寬凸輪式凸輪軸與舊設(shè)計可以互換。

K38 和 K50 發(fā)動機(jī)采用三種不同的連桿。這三種連桿完全可以互換,也可以安裝在同一臺發(fā)動機(jī)上。

第一種的連桿與連桿蓋間有兩個定位銷環(huán)。這種連桿有一個平衡墊。

第二種的連桿與連桿蓋間有四個定位銷。這種連桿的連桿和連桿蓋上各有一個平衡墊。

第三種增加了材料來提高連桿的剛性。于 1991 年推出,首臺發(fā)動機(jī)序列號為 33116117。

K38 和 K50 發(fā)動機(jī)使用兩種不同的連桿軸承。現(xiàn)有軸承的擠壓力比以前軸承的大。不要在同一連桿上混用新舊兩種軸承。新舊軸承可以安裝在同一臺發(fā)動機(jī)上。通過軸承背面的零件號即可識別出軸承。不要在同一連桿上混用不同零件號的軸承。

有維修用加大尺寸的連桿軸承可供選用。這些軸承只是內(nèi)徑尺寸加大。

由于新軸承擠壓力的增加,提高了連桿螺栓的扭矩技術(shù)規(guī)范。為避免發(fā)生混淆,也提高了使用舊軸承的連桿上的螺栓扭矩。

可以測量連桿螺栓來確定緊固螺栓時取得的伸長量。可以使用維修工具測量伸長量。發(fā)動機(jī)組裝步驟中涉及進(jìn)行此測量的步驟。

注: 推薦使用螺栓伸長量測量法,而不是扭矩測量法。

連桿襯套在裝入連桿后再進(jìn)行加工。不提供加工后的替換襯套。除非能夠加工襯套到精確的公差,否則不要拆卸襯套。

K38 和 K50 發(fā)動機(jī)上的所有曲軸都有螺栓固定式配重。務(wù)必確保標(biāo)出配重在曲軸上的位置。配重都是不可互換的。配重安裝在錯誤的位置會導(dǎo)致失衡狀態(tài),從而可能導(dǎo)致曲軸發(fā)生故障。如果必須更換任何曲軸上的配重,必須重新調(diào)整曲軸的平衡。

現(xiàn)有曲軸和配重都有一個開口環(huán)定位銷,用以確定曲軸上配重的位置。以前的曲軸和配重在兩個零件間形成干涉配合。舊件與現(xiàn)有零件不可互換。參考本步驟中的曲軸零件號改進(jìn)表。

修改后的 K50 發(fā)動機(jī)切削螺紋式曲軸的曲軸前端有一個直徑減小的螺栓孔分布圓,于 1989 年 9 月推出,首臺發(fā)動機(jī)序列號為 33116494。

這種曲軸類型的推出后,當(dāng)更換曲軸時,還必須更換使用這些螺栓孔連接到曲軸上的所有零件。

K2000E、K1800E、K1500E 和 K38M2 發(fā)動機(jī)曲軸的前端有一個直徑為 77.47 mm [3.050 in] 的螺栓孔分布圓。前端螺紋滾壓而成,不同于早期 K50 發(fā)動機(jī)曲軸上的切削加工。

K50 發(fā)動機(jī)滾壓螺紋式曲軸有一個直徑減小的螺栓孔分布圓,適用于高馬力發(fā)動機(jī),于 1991 年 11 月推出,首臺發(fā)動機(jī)序列號為 33120859。

修改后的曲軸推出后用在所有 K38 發(fā)動機(jī)的生產(chǎn)上。該曲軸于 1997 年 1 月推出,首臺發(fā)動機(jī)序列號為 33136496(發(fā)動機(jī)序列號為 33136521、33136528 和 33136558 的發(fā)動機(jī)除外)。該曲軸的曲軸前端有一個直徑減小的螺栓孔分布圓,用以提高耐用性。這些曲軸其中一部分的螺紋采用滾壓成形。

以前的曲軸目前仍保有,僅限維修用途。

注: 推薦對發(fā)生曲軸前端故障的發(fā)動機(jī)應(yīng)用只要是需要更換曲軸就更新為直徑減小的螺栓孔分布圓 (RBC) 式曲軸。

有些老式 KT38 和 KTA38 發(fā)動機(jī)制造后曲軸有經(jīng)過噴丸強(qiáng)化的內(nèi)圓角。(參考曲軸零件號改進(jìn)表) 噴丸強(qiáng)化式曲軸通過連桿和主軸頸內(nèi)圓角中粗糙的灰色表面即可識別出來。軸頸表面平滑,有著明亮的光澤。內(nèi)圓角外觀灰暗,無磨床線跡象。如果使用磨床將帶有經(jīng)過噴丸強(qiáng)化的內(nèi)圓角的軸頸加工成減小尺寸,必須再次進(jìn)行曲軸噴丸強(qiáng)化處理,否則只能將其安裝在 KT38 發(fā)動機(jī)上。

有些老式 KTA50 發(fā)動機(jī)的曲軸有經(jīng)過噴丸強(qiáng)化的內(nèi)圓角。(參考曲軸零件號改進(jìn)表)。如果使用磨床將主軸承軸頸或連桿軸承軸頸加工成減小尺寸,只要是再次安裝曲軸就必須進(jìn)行曲軸噴丸強(qiáng)化處理。

修改后的曲軸齒輪于 1994 年 1 月在 K50 -G2/G3/G4 發(fā)動機(jī)上推出(首臺發(fā)動機(jī)序列號 33126578)并于 1994 年 6 月在其它發(fā)動機(jī)上推出(首臺發(fā)動機(jī)序列號為 33127694)。

修改后的齒輪之間可以互換,但必須與以下零件一起整套使用:

修改后的右排水泵惰齒輪

修改后的左排凸輪軸惰齒輪。

正確進(jìn)行曲軸內(nèi)圓角噴丸強(qiáng)過處理所需的過程控制至關(guān)重要。推薦只能由康明斯公司批準(zhǔn)的站點進(jìn)行噴丸強(qiáng)化處理。 下面列出康明斯公司批準(zhǔn)的站點

|

Paul Feld |

J. Neu |

|

Metal Improvement Company |

Metal Improvement Company |

|

3239 East 46th Street |

18683 South Miles Road |

|

Vernon,California,U.S.A. 90058 |

Warrensville Heights,Ohio,U.S.A. 44128 |

|

Bernard Kiefer |

Jeff Meister |

|

Metal Improvements |

Metal Improvements, Inc. |

|

Alfred Noble Strasse |

5791 Creek Road |

|

Unna,West Germany |

Blue Ash,Ohio,U.S.A. 45242 |

|

H. Thom |

T. Kering |

|

Metal Improvement Company |

Metal Improvement Company |

|

678 Winthrop |

280 Adams Boulevard |

|

Addison,Illinois,U.S.A. 60101 |

Farmingdale,L.I.,New York,U.S.A. |

|

11735 | |

|

W. Classon |

M. Claude Diepart |

|

Metal Improvement Company |

Zone Industrielle |

|

276 Osmaston Road |

D'Amilla |

|

Derby, England |

45200 Montargis |

|

France | |

|

J. Covelli |

E. Friedman |

|

Metal Improvement Company |

472 Barrell Avenue |

|

5801 North 94th Street |

Carlstadt,New Jersey,U.S.A. 07072 |

|

Milwaukee,Wisconsin,U.S.A. 53225 |

本表所示為 K38 和 K50 發(fā)動機(jī)曲軸零件號改進(jìn)過程和內(nèi)圓角處理方法。

|

發(fā)動機(jī) |

Bare 曲軸零件號 |

帶配重的曲軸 |

備注 |

|

K38 |

206220 |

AR12380 |

內(nèi)圓角未經(jīng)處理;前端短;前齒輪臺階窄;要求使用零件號為 207593 的減振器接頭;新的或重新打磨后的曲軸僅適用于 KT 發(fā)動機(jī) |

|

K38 |

3004688 |

3005849 |

內(nèi)圓角未經(jīng)處理;前端短;前齒輪臺階寬;要求使用零件號為 207593 的減振器接頭;重新打磨后的曲軸適用于 KT 或 KTA 發(fā)動機(jī);零件號替換為 3005598 |

|

注:以下所有曲軸均有長前端和寬前齒輪臺階。 | |||

|

K38 |

3004689 |

3005598 |

內(nèi)圓角未經(jīng)處理;重新打磨后的曲軸適用于 KT 或 KTA 發(fā)動機(jī);零件號替換為 3015577 |

|

K38 |

3040090 |

3040092 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;零件號替換為 3176427 |

|

K38 |

3014252 |

3014254 |

內(nèi)圓角未經(jīng)處理;重新打磨后的曲軸僅適用于 KT 發(fā)動機(jī) |

|

K38 |

3015332 |

3015333 |

內(nèi)圓角經(jīng)噴丸強(qiáng)化處理;重新打磨后未經(jīng)噴丸強(qiáng)化處理的曲軸僅適用于 KT 發(fā)動機(jī) |

|

K38 |

3015576 |

3015577 |

內(nèi)圓角經(jīng)完全淬硬處理;零件號替換為 3176424 |

|

K38 |

3175680 |

3175630 |

內(nèi)圓角未經(jīng)處理;通過勞埃德船級社認(rèn)證;僅限維修用途;重新打磨后的曲軸適用于 KT 或 KTA 發(fā)動機(jī);零件號替換為 3015577 |

|

K38 |

3177162 |

3177163 |

內(nèi)圓角經(jīng)完全淬硬處理;0.254 mm [0.010 in] 減小尺寸的 ReCon®;零件號替換為 3176431;新的或重新打磨后的曲軸適用于 KT、KTA 和 KTTA 發(fā)動機(jī) |

|

K38 |

3176423 |

3176424 |

內(nèi)圓角經(jīng)完全淬硬處理;新配重聯(lián)接設(shè)計;新的或重新打磨后的曲軸適用于 KT、KTA 和 KTTA 發(fā)動機(jī) |

|

K38 |

3176427 |

3176428 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;新配重設(shè)計;新的或重新打磨后的曲軸適用于 KT、KTA 和 KTTA 發(fā)動機(jī) |

|

K38 |

3176431 |

3176432 |

內(nèi)圓角經(jīng)完全淬硬處理;0.254 mm [0.010 in] 減小尺寸的 ReCon®;新配重聯(lián)接設(shè)計;新的或重新打磨后的曲軸適用于 KT、KTA 和 KTTA 發(fā)動機(jī) |

|

K50 |

3004690 |

3011430 |

內(nèi)圓角經(jīng)噴丸強(qiáng)化處理;必須在重新打磨后進(jìn)行噴丸強(qiáng)化處理;零件號替換為 3019356 |

|

K50 |

3019355 |

3019356 |

內(nèi)圓角經(jīng)完全淬硬處理;零件號替換為 3176425;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī);零件號替換為 3176426 |

|

K50 |

3040091 |

3040093 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;零件號替換為 3176429;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī);零件號替換為 3176430 |

|

K50 |

3175690 |

3175640 |

內(nèi)圓角經(jīng)噴丸強(qiáng)化處理;通過勞埃德船級社認(rèn)證;必須在重新打磨后進(jìn)行噴丸強(qiáng)化處理;零件號替換為 3019356 |

|

K50 |

3176425 |

3176426 |

內(nèi)圓角經(jīng)完全淬硬處理;新配重聯(lián)接設(shè)計;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī);零件號替換為 3179926 |

|

K50 |

3176429 |

3176430 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;新配重聯(lián)接設(shè)計;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī) |

|

K50 |

3176433 |

3176434 |

內(nèi)圓角經(jīng)完全淬硬處理;0.254 mm [0.010 in] 減小尺寸的 ReCon®;新配重聯(lián)接設(shè)計;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī) |

|

K50 |

3177165 |

3177166 |

內(nèi)圓角經(jīng)完全淬硬處理;0.254 mm [0.010 in] 減小尺寸的 ReCon®;零件號替換為 3176433;重新打磨后的曲軸適用于 KTA 和 KTTA 發(fā)動機(jī) |

|

K50 |

3179925 |

3179926 |

內(nèi)圓角經(jīng)完全淬硬處理;加大直徑的前端螺栓孔分布圓;配重用定位銷固定到位;曲軸前端采用滾壓螺紋;適用于最大馬力 1600 hp 的發(fā)動機(jī);零件號替換為 3626832 |

|

K50 |

3179927 |

3179928 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;加大直徑的前端螺栓孔分布圓;配重用定位銷固定到位;曲軸前端采用滾壓螺紋;適用于最大馬力 1600 hp 的發(fā)動機(jī);零件號替換為 3626835 |

|

K50 |

3069782 |

3626832 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;減小直徑的螺栓孔分布圓;適用于最大馬力 2000 hp 的發(fā)動機(jī);零件號替換為 3627642 |

|

K50 |

3626834 |

3626835 |

內(nèi)圓角經(jīng)完全淬硬處理;通過船級社認(rèn)證;配重用定位銷固定到位;減小直徑的螺栓孔分布圓;適用于最大馬力 2000 hp 的發(fā)動機(jī) |

|

K50 |

3627643 |

3627642 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;曲軸前端采用滾壓螺紋;減小直徑的螺栓孔分布圓;適用于最大馬力 2000 hp 的發(fā)動機(jī);零件號替換為 3629276 |

|

K50 |

3628873 |

3629276 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;曲軸前端采用滾壓螺紋;減小直徑的螺栓孔分布圓;修改了鉆頭刃配置;適用于最大馬力 2000 hp 的發(fā)動機(jī) |

|

K38 |

3630059 |

不可用 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;采用切削螺紋;減小直徑的螺栓孔分布圓;適用于船用 M2 額定功率的發(fā)動機(jī);適用于船級社批準(zhǔn)的應(yīng)用類型。 |

|

K38 |

3630057 |

3630060 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;采用切削螺紋;減小直徑的螺栓孔分布圓;適用于船用 M0、M1 額定功率的發(fā)動機(jī);適用于船級社批準(zhǔn)的應(yīng)用類型。 |

|

K38 |

3630072 |

3630075 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;曲軸前端采用滾壓成形螺紋;減小直徑的螺栓孔分布圓;適用于 K1500E 的發(fā)動機(jī)。 |

|

K38 |

3630073 |

3630076 |

內(nèi)圓角經(jīng)完全淬硬處理;配重用定位銷固定到位;采用切削螺紋;減小直徑的螺栓孔分布圓。 |

連桿軸頸必須要先放在上止點 (TDC) 位置才可以拆卸活塞和連桿總成。

所有 K38 和 K50 發(fā)動機(jī)曲軸的前端和后端都各有一個定位銷或滾銷。該銷能保證減振器、曲軸接頭與飛輪正確對準(zhǔn)。這些零件必須與曲軸對準(zhǔn),因為它們上面都有調(diào)整氣門和噴油器時需要用到的指示標(biāo)記。

可提供加大尺寸的主軸承和止推軸承以便于使用。當(dāng)一根軸頸需要重新研磨時,康明斯公司建議重新研磨所有主軸頸或連桿軸頸。

K38 和 K50 發(fā)動機(jī)曲軸后部使用兩種不同的曲軸齒輪。當(dāng)發(fā)動機(jī)沒有后齒輪驅(qū)動總成時,安裝窄齒輪。當(dāng)發(fā)動機(jī)有后齒輪驅(qū)動總成時,安裝寬齒輪。當(dāng)發(fā)動機(jī)沒有后齒輪驅(qū)動總成時,也可以安裝寬齒輪。窄齒輪如果在有后齒輪驅(qū)動的發(fā)動機(jī)上就會發(fā)生故障。窄齒輪不可維修。

減振器用于控制曲軸的扭曲或扭轉(zhuǎn)振動。減振器設(shè)計用于特定的發(fā)動機(jī)型號。K38 和 K50 發(fā)動機(jī)上只能使用硅油式減振器。

現(xiàn)場修理減振器不經(jīng)濟(jì)。如果檢查發(fā)現(xiàn)減振器有故障,則應(yīng)安裝新減振器或大修后的減振器。

粘性減振器使用壽命有限定。減振器在使用 24,000 小時后必須進(jìn)行更換。

K38 和 K50 發(fā)動機(jī)的硅油減振器上都有調(diào)整氣門和噴油器時需要用到的標(biāo)記。曲軸有一個定位銷或滾銷,必須將其與減振器中正確的孔對準(zhǔn)。有些 K50 發(fā)動機(jī)有兩個減振器。

減振器/皮帶輪不同的聯(lián)接方法有:

從 1974 年到 1984 年 1 月生產(chǎn)的發(fā)動機(jī)的減振器位于曲軸與曲軸皮帶輪之間。如果用減小直徑的螺栓孔分布圓 (RBC) 式曲軸更換這些發(fā)動機(jī)上的曲軸,所有安裝在曲軸前端的零件(包括減振器)都必須進(jìn)行更換。

1983 年 1 月后生產(chǎn)的發(fā)動機(jī)(首臺發(fā)動機(jī)序列號為 33111414)的曲軸前端減振器安裝位置上方壓裝有一個接頭。這些發(fā)動機(jī)的曲軸皮帶輪在安裝時使用與曲軸接頭相同的安裝螺栓。所有安裝在曲軸前端的零件都必須進(jìn)行更換。減振器安裝到接頭上,不需要進(jìn)行更換。

減振器螺栓扭矩于 1988 年 11 月(首臺發(fā)動機(jī)序列號 33115031)從 630 減小到 555 N•m [465 到 409 ft-lb]

K2000E 和 K1800E 發(fā)動機(jī)使用兩個標(biāo)準(zhǔn)硅油減振器。這兩個減振器在每次發(fā)動機(jī)大修時或使用 12,000 小時后必須進(jìn)行更換。

K2000E 發(fā)動機(jī)于 1989 年 4 月(首臺發(fā)動機(jī)序列號 33115583)刪除了雙減振器配置,替換為單高速減振器。

Teflon® (PTFE) 軸承減振器已在 KV 發(fā)動機(jī)上推出。使用 PTFE 軸承減振器目的在于提高高負(fù)載系數(shù)應(yīng)用類型所使用的減振器的使用壽命。除了軸承配置和零件號以外,PTFE 減振器與尼龍減振器完全一樣,可以完全互換。

|

舊尼龍涂層減振器零件號 |

修改后的 PTFE 軸承減振器零件號 |

首臺發(fā)動機(jī)生產(chǎn)序號 |

生效日期 |

|

3032731 |

3626721 |

33115657 |

1989 年 2 月 17 日 |

|

3032732 |

3626722 |

33116414 |

1989 年 9 月 8 日 |

|

3036848 |

3626723 |

33115603 |

1989 年 3 月 10 日 |

|

3036849 |

3626724 |

33115646 |

1989 年 3 月 16 日 |

K38 和 K50 發(fā)動機(jī)使用兩種不同的減振器安裝方法。對于 1983 年或之前生產(chǎn)的發(fā)動機(jī)(首臺 K38 發(fā)動機(jī)序列號為 33108025,首臺 K50 發(fā)動機(jī)序列號為 33108028),減振器用固定曲軸皮帶輪的螺栓固定在曲軸皮帶輪與曲軸之間。對于 1983 年后生產(chǎn)的發(fā)動機(jī)(首臺 K38 發(fā)動機(jī)序列號為 33108026,首臺 K50 發(fā)動機(jī)序列號為 33108029),減振器固定在一個與曲軸壓配合的接頭上。固定曲軸皮帶輪的螺栓穿過該接頭。

如果壓配合模式有兩個減振器,第二個減振器則安裝在曲軸皮帶輪法蘭上。這些修改后的設(shè)計改變了曲軸皮帶輪的長度。修改后的設(shè)計還改變了風(fēng)扇皮帶輪上楔槽的位置。為了幫助皮帶定位,也修改了風(fēng)扇驅(qū)動系統(tǒng)的其它零件。確保進(jìn)行發(fā)動機(jī)前部改動時這個區(qū)域的其它皮帶輪與曲軸皮帶輪對齊。提供的這些零件是為了正確安裝皮帶輪。

對于 KTA50 - 1500 rpm 發(fā)電機(jī)組發(fā)動機(jī)(1991 年 2 月生產(chǎn),首臺發(fā)動機(jī)序列號為 33120853),單高速減振器替換為雙低速減振器。

為了延長使用壽命,12 減振墊式減振器替換了 6 減振墊式減振器(慣性環(huán)上的 Teflon® 減振墊)

|

舊 6 減振墊式減振器零件號 |

修改后的 12 減振墊式減振器零件號 |

首臺發(fā)動機(jī)生產(chǎn)序號 |

生效日期 |

|

3626723 |

3628651 |

33124145 |

1993 年 4 月 1 日 |

|

3626724 |

3628652 |

33124177 |

1993 年 4 月 5 日 |

|

3626721 |

3628649 |

33124180 |

1993 年 4 月 5 日 |

|

3626722 |

3628950 |

33124204 |

1993 年 4 月 8 日 |

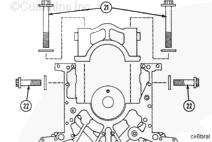

齒輪室與缸體間的密封墊不需要使用密封墊密封膠或潤滑脂。這個密封墊的設(shè)計使其在接觸發(fā)動機(jī)機(jī)油或其它石油基產(chǎn)品時會變大。

有些舊式 K38 發(fā)動機(jī)有一個干涉曲軸拆卸的前齒輪室。可以修改這些舊式齒輪室,以便在不拆卸齒輪室的情況下拆卸曲軸。

已經(jīng)修改了用于使前齒輪室蓋和齒輪室與缸體對準(zhǔn)的定位銷。新式發(fā)動機(jī)有一個主定位銷和一個長度為 63.5 mm [2.50 in] 的菱形定位銷。舊式發(fā)動機(jī)有兩個主定位銷和兩個長度為 25.4 mm [1.00 in] 的菱形定位銷。

當(dāng)解體發(fā)動機(jī)時,檢查定位銷的配置類型。如果不更換缸體,不要改變定位銷配置類型。新齒輪室蓋和齒輪室可以與任一種定位銷配置類型同時安裝。新缸體中定位銷孔的深度為 15.00 mm [0.590 in]。舊式缸體中定位銷孔的深度為 9.88 mm [0.389 in]。不能加大舊缸體中定位銷孔的深度。

現(xiàn)有齒輪室蓋和齒輪室中定位銷孔的直徑比以前齒輪室蓋和齒輪室中的定位銷孔大。如果要將以前齒輪室蓋或齒輪室安裝在現(xiàn)有缸體上,齒輪室蓋和齒輪室中的定位銷孔必須要鉸成加大尺寸。主定位銷孔必須要鉸成直徑為 15.900 到 15.925 mm [0.626 in 到 0.627 in]。菱形定位銷孔必須要鉸成直徑為 15.925 mm 到 15.950 mm [0.627 in 到 0.628 in]。如果沒有鉸孔,齒輪室蓋和齒輪室在用力壓過新式定位銷時可能會斷裂。

有些發(fā)動機(jī)序列號在 33110672 到 33110855 的發(fā)動機(jī)生產(chǎn)后使用現(xiàn)有缸體及加深的定位銷孔和縮短的定位銷。如果要從這些發(fā)動機(jī)上拆卸前齒輪室蓋,必須檢查定位銷超出前齒輪室的突出量。如果主定位銷沒有突出齒輪室外,用長度為 38.1 mm [1.50 in] 的定位銷(零件號 70662)更換殼體中的 25.4 mm [1.00 in] 定位銷。如果菱形定位銷沒有突出齒輪室外,拆卸兩個 25.4 mm [1.00 in] 定位銷。將一個長度為 13 mm [0.50 in] 的定位銷(零件號 148584)裝入缸體。然后再安裝兩個長度均為 25.4 mm [1.00 in] 的菱形定位銷。

K38 和 K50 發(fā)動機(jī)使用兩種不同的前齒輪室蓋。船用發(fā)動機(jī)上的齒輪室蓋上有固定海水(原水)泵的孔。這種齒輪室蓋用在有些建筑用發(fā)動機(jī)上,只是用蓋板替代泵。可以通過這些孔拆卸凸輪軸和凸輪軸齒輪。

修改后的前齒輪室蓋于 1987 年 3 月在沒有液壓泵驅(qū)動能力的發(fā)動機(jī)上推出(首臺發(fā)動機(jī)序列號為 33112185)。

活塞只能成套提供。組件包括活塞、活塞銷和兩個固定環(huán)。

K38 和 K50 系列發(fā)動機(jī)上已推出了各種活塞,從原裝標(biāo)準(zhǔn)活塞到偏置活塞銷式活塞現(xiàn)在均已在產(chǎn)。下面列出了所使用的活塞歷史記錄及各種特性:

標(biāo)準(zhǔn)化后的 K 優(yōu)質(zhì)活塞 (L12) 鑄件于 1988 年 7 月推出。 這個鑄件與早期 (L4) 鑄件的區(qū)別有:

修改后的活塞環(huán)槽。L12 活塞的活塞環(huán)槽位置全都相同。

活塞頂陽極氧化。減小了經(jīng)過陽極氧化的活塞頂面積。

石墨涂層。活塞裙增加了石墨涂層。這個涂層使活塞裙的顏色比以前的活塞暗的多。

機(jī)油排放孔。改變了回油孔的形狀和深度,這樣油孔不再延伸到活塞內(nèi)部。機(jī)油現(xiàn)在通過鑄件的油道回流到活塞裙控油環(huán)下面的區(qū)域。

銷孔。增加了活塞銷孔內(nèi)徑。滑動配合活塞銷孔新尺寸為 60.942 mm [2.3993 in] 到 60.952 [2.3997 in]。當(dāng)兩個零件溫度相同時,活塞銷在活塞銷孔中形成滑動配合。安裝活塞銷之前無須加熱活塞。如果活塞銷不能裝入銷孔,檢查孔壁上有無毛刺或彎折。如果活塞不能進(jìn)入銷孔,不要加熱活塞。此外,活塞銷孔失圓。銷孔在水平上(與活塞環(huán)槽平行)可以比垂直軸上(與活塞環(huán)槽垂直)最多大 0.071 mm [0.0028 in]。

標(biāo)準(zhǔn)化后帶加厚鎳合金鑲?cè)Φ幕钊↙13 鑄件)于 1989 年 1 月推出。這些活塞具有上述 L12 鑄件的所有特性,同時還有用以降低剝離程度的加厚鎳合金鑲?cè)Α榱嗽谕慌_發(fā)動機(jī)上像以前的活塞一樣使用 L13 活塞,切去了活塞裙內(nèi)側(cè)的一部分材料。切去材料會使活塞裙過量彎曲,造成活塞裙開裂。L13 活塞必須經(jīng)過現(xiàn)場技術(shù)更新 8922。

新式 K 優(yōu)質(zhì)(L15 或 L13+)活塞于 1989 年 10 月推出。這些活塞具有 L12 和 L13 鑄件的所有特性,同時為防止開裂活塞裙內(nèi)側(cè)增加了材料。

零件號改進(jìn)過程

|

零件說明 |

以前的零件號(158L4 鑄件) 所有型號 |

標(biāo)準(zhǔn)化后的零件號(158L12 鑄件) 所有型號 |

標(biāo)準(zhǔn)化后帶加厚鎳合金鑲?cè)Γ?58L13A1 鑄件) |

K 優(yōu)質(zhì)(158L13 + A1 鑄件)(158L15A1 鑄件) |

偏置活塞銷式活塞零件號(158L15A1 鑄件) |

|

(活塞)活塞組件 |

(3032197) 3801398 |

(3178357) 3803267 |

(3068038) 3803267 |

(3070708) 3803316 |

(3096680) 3631246 |

|

(活塞)活塞組件 |

(3032462) 3801438 |

(3178357) 3801398 |

(3068038) 3803267 |

(3070708) 3803316 |

(3096680) 3631246 |

|

(活塞)活塞組件 |

(3036074) 3801436 |

(3178358) 3801436 |

(3068037) 3803266 |

(3070707) 3803315 |

(3096681) 3631245 |

|

(活塞)活塞組件 |

(3036073) 3801437 |

(3178359) 3801437 |

(3068036) 3803265 |

(3070706) 3803314 |

(3096682) 3631244 |

|

(活塞)活塞組件 |

(3178997) 3803149 |

(3065339) 3803149 |

(3068032) 3803263 |

(3070703) 3803312 |

(3096685) 3631241 |

|

(活塞)活塞組件 |

(3036072) 3801439 |

(3178360) 3801439 |

(3068035) 3803264 |

(3070705) 3803313 |

(3096683) 3631242 |

|

(活塞)活塞組件 |

(3070704) 3803617 |

(3096684) 3631243 |

以下發(fā)動機(jī)采用油道冷卻式活塞:K2000E、K1800E、K1500E、K38M2 和 K50 M2 來降低活塞環(huán)槽區(qū)的活塞溫度。頂活塞環(huán)有一個鎳合金托架。不要在 K2000E、K1800E、K1500E、K38M2 和 K50 M2 發(fā)動機(jī)上使用標(biāo)準(zhǔn)活塞。不要在未經(jīng)配置使用油道冷卻式活塞的發(fā)動機(jī)上使用這種活塞。

油道冷卻式活塞的活塞底面有兩個加工開口,為活塞環(huán)槽區(qū)后面的油道提供供油和回油通路。

通過活塞頂上的箭頭即可識別出偏置活塞銷式活塞。安裝活塞時必須使箭頭朝向發(fā)動機(jī)前部(減振器端)。

注: K2000E、K1800E、K1500E、 K50 M2 和 K38M2 發(fā)動機(jī)不使用偏置活塞銷式活塞。

這可以提供一個識別出 K 系列 158L13A1 活塞與其它 K 活塞的方法,即安裝在發(fā)動機(jī)上時只能看到活塞底部。當(dāng)沒有安裝活塞時,可以查看零件號進(jìn)行識別。

只在發(fā)動機(jī)上沒有安裝全套的 158L13A1 活塞并且歷史記錄缺失或者 158L13A1 活塞安裝的汽缸沒有文件記錄的情況下提供這個資料。

可以通過活塞裙的外觀識別出 158L4 活塞與稍后供應(yīng)的活塞(158L12 + A1、158L12 + A2 和 158L13A1)。158L4 活塞的活塞裙不像 158L12 和 158L13 系列活塞那樣有黑色的石墨涂層。158L4 活塞的活塞裙有一個明亮的鋁材外觀。

活塞鑄件零件號位于活塞頂?shù)南旅妗;钊惭b后很難看到這個零件號,因為連桿蓋住了標(biāo)記。取決于使用的光線、查看角度及設(shè)備可達(dá)性,有些情況下可以看到這個零件號。零件號的 “158LXX+” 部分壓印在活塞頂下面的左側(cè)上。零件號的 “A+” 部分壓印在活塞頂下面的右側(cè)上。

當(dāng)看不到 “158LXX” 零件號時,有三種區(qū)分 158L12 系列活塞與 158L13A1 系列活塞的方法。

日期代碼

活塞裙肋的外觀

鑄件中沉孔與圓周的間距

日期代碼:

日期代碼位于活塞裙內(nèi)側(cè)上。日期代碼是用數(shù)字代表月份的天數(shù),用按照字母順序的字母代碼代表月份,用一個數(shù)字代表發(fā)動機(jī)生產(chǎn)的日歷年份最后一位數(shù)字。

例如:

“9 A 9” 表示 1989 年 1 月 9 日。 不用字母 “I” 表示代表月份的字母代碼。

|

具體活塞活塞設(shè)計的日期代碼如下: | ||

|

158L12 + A1 |

25 G 8 到 4 L 8(1988 年 7 月 25 日到 1988 年 11 月 4 日) | |

|

158L12 + A2 |

7 L 8 到 10 A 9(1988 年 11 月 7 日到 1989 年 1 月 10 日) | |

|

158L13A1 |

9 A 9 到 8 J 9(1989 年 1 月 9 日到 1989 年 9 月 8 日) | |

|

158L13 + A1 |

2 K 9 到當(dāng)前日期(1989 年 10 月 2 日到當(dāng)前日期) | |

|

注:該標(biāo)記已改為“158L15”。 | ||

請注意,158L12 + A2 與 158L13A1 日期代碼有一天重疊。

只有 158L13A1 活塞必須經(jīng)過現(xiàn)場技術(shù)更新 8922。

158L13 + A1 和 L15 是 158L13A1 的指定替換活塞。

活塞裙肋外觀:

158L13A1 活塞上可以看到的活塞裙肋外觀比 158L12 + A2 突出很多,而且更長一些。

有時可以用手指感覺到肋外觀的差別。如果在 158L12 系列活塞用手指從活塞裙底部穿過肋區(qū)移到活塞頂,會感覺到活塞厚度較為一致。如果在 158L13A1 活塞上進(jìn)行此觸摸步驟,會感覺到肋突出很多。如果用手指從活塞肋移到活塞頂,會感覺到厚度減小幅度相當(dāng)大。

鑄件沉孔與圓周的間距:

活塞裙內(nèi)側(cè)有一個加工的沉孔。158L12 系列活塞上鑄件的這個沉孔與圓角的間距比 158L13A1 系列活塞的大的多。

擦去活塞內(nèi)側(cè)的油跡。使用小量度。158L12 系列活塞上該間距約為 8 mm [5/16 in]。158L13A1 系列活塞上該間距約為 3 mm [1/8 in]。

|

活塞兼容性 | |||||||

|

13.5:1 壓縮比:活塞零件號: |

3022946 |

3036072* |

3178360* |

3070705* |

3096683* |

||

|

3022946 |

是 |

否 |

否 |

否 |

否 |

||

|

3036072* |

否 |

是 |

是 |

是 |

是 |

||

|

3178360* |

否 |

是 |

是 |

是 |

是 |

||

|

3070705* |

否 |

是 |

是 |

是 |

是 |

||

|

3096683* |

否 |

是 |

是 |

是 |

是 |

||

|

13.8:1 壓縮比:活塞零件號: |

3024594* |

3932462* |

3032197* |

3178357* |

3070708* |

3096680* |

|

|

3024594* |

是 |

是 |

否 |

是 |

是 |

是 |

|

|

3032462* |

是 |

是 |

否 |

是 |

是 |

是 |

|

|

3032197* |

否 |

否 |

是 |

是 |

是 |

是 |

|

|

3178357* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

3070708* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

3096680* |

是 |

是 |

是 |

是 |

是 |

是 |

|

|

13.9:1 壓縮比:活塞零件號: |

3177590* |

3178997* |

3065339* |

3070703* |

3096685* |

||

|

3177590* |

是 |

是 |

是 |

是 |

是 |

||

|

3178997* |

是 |

是 |

是 |

是 |

是 |

||

|

3065339* |

是 |

是 |

是 |

是 |

是 |

||

|

3070703* |

是 |

是 |

是 |

是 |

是 |

||

|

3096685* |

是 |

是 |

是 |

是 |

是 |

||

|

14.5:1 壓縮比:活塞零件號: |

206740 |

3004730 |

3028124 |

3036073* |

3178359* |

3070706* |

3096682* |

|

206740 |

是 |

是 |

否 |

否 |

否 |

否 |

否 |

|

3004730 |

是 |

是 |

是 |

是 |

是 |

是 |

是 |

|

3028124 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3036073* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3178359* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3070706* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

3096682* |

否 |

是 |

否 |

是 |

是 |

是 |

是 |

|

15.5:1 壓縮比:活塞零件號: |

207330 |

3007750 |

3026270 |

3036074* |

3178358* |

3070707* |

3096681* |

|

207330 |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3007750 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3026270 |

否 |

是 |

是 |

否 |

否 |

否 |

否 |

|

3036074* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3178358* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3070707* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

3096681* |

是 |

否 |

否 |

是 |

是 |

是 |

是 |

|

15.7:1 壓縮比:活塞零件號: |

3070704* |

3096684* |

|||||

|

3070704* |

是 |

是 |

|||||

|

3096684* |

是 |

是 |

|||||

|

*K 優(yōu)質(zhì)活塞 | |||||||

修改后的油道式鉻制活塞頂環(huán)用于延長汽缸的使用壽命,于 1990 年推出。 頂環(huán)的結(jié)構(gòu)特點是環(huán)的表面上有一個鉻制嵌入油道,替代以前的舊頂環(huán)。修改后的活塞頂環(huán)與以前的設(shè)計可以在一臺發(fā)動機(jī)上混用并且完全可以互換。

對于油道冷卻式活塞,頂環(huán)(壓縮環(huán))和底環(huán)(控油環(huán))與所有其它 K38 和 K50 發(fā)動機(jī)上所使用的一樣。中間環(huán)有一個矩形橫截面。

下面介紹 K38 和 K50 系列發(fā)動機(jī)的惰輪軸和凸輪軸惰齒輪資料。惰齒輪襯套裝入齒輪后再進(jìn)行加工。不作為維修件提供加工后的替換襯套。

K38 和 K50 發(fā)動機(jī)使用兩種不同的惰齒輪軸。兩個凸輪軸惰輪軸完全相同(水泵惰齒輪軸不同)。所有三個惰輪軸都用螺栓固定在缸體中。

鍛制惰輪軸于 1988 年 11 月(首臺發(fā)動機(jī)序列號 33113433)推出,用以替換以前所有的惰輪軸。

加強(qiáng)的止推軸承固定墊圈于 1988 年 2 月推出(首臺發(fā)動機(jī)序列號 33113693)。

已改動了惰輪軸的安裝件。現(xiàn)有發(fā)動機(jī)以及為了使用修改后的水泵惰輪軸而經(jīng)過修改的發(fā)動機(jī)均有一個法蘭座螺栓。這些發(fā)動機(jī)都有一個厚度為 6.1 mm [0.240 in] 的止推軸承固定墊圈。所有三個惰輪軸上都有法蘭座和加厚的固定墊圈。修改后的螺栓和墊圈必須按照以下方法進(jìn)行緊固:

擰緊惰輪軸安裝螺栓至 290 N•m [215 ft-lb]。

松開螺栓(回轉(zhuǎn) 360° — 1 圈)。

擰緊到 290 N•m [215 ft-lb]。

|

修訂后的螺栓扭矩值 | ||

|

說明 |

N•m |

ft-lb |

|

不帶法蘭頭的螺栓,所有位置 |

250 |

185 |

|

法蘭頭凸輪軸惰輪螺栓 |

290 |

215 |

現(xiàn)有螺栓和以前的螺栓都為 SAE 8 級。 以前的發(fā)動機(jī)上一個法蘭最少有一個螺栓。固定墊圈的厚度為 4.2 mm [0.164 in]。如果安裝了舊零件,必須擰緊舊螺栓至 250 N•m [185 ft-lb]。推薦用新件更換舊螺栓和墊圈。舊螺栓和墊圈不能與新水泵惰輪軸安裝在一起。

如果安裝了現(xiàn)有螺栓和固定墊圈,螺栓頭與前齒輪室蓋的間隙必須充足。使用一個長直尺。將直尺放在安裝后的前齒輪室上,使直尺接觸與前齒輪室蓋相連的齒輪室表面。測量直尺與安裝后的惰輪軸螺栓端部的間距。在前齒輪室蓋相應(yīng)區(qū)域重復(fù)此測量。如果間隙不夠,切去蓋上足夠的材料,留出間隙即可。如果舊式發(fā)動機(jī)上安裝了新零件,必須在所有三個惰輪軸上進(jìn)行該檢查。

已修改了水泵惰齒輪惰輪軸。右排水泵齒輪修改了輪齒截面,于 1994 年 1 月在 K50 -G2/G3/G4 發(fā)動機(jī)上推出(首臺發(fā)動機(jī)序列號 33126578)并于 1994 年 6 月在其它發(fā)動機(jī)上推出(首臺發(fā)動機(jī)序列號 33127694)。 這個齒輪與以前的齒輪可以互換,但必須與修改后的曲軸齒輪和修改后的左排凸輪軸惰齒輪一起使用才能充分利用修改后的輪齒截面。參考第 2 節(jié)中的步驟 001-061(凸輪軸惰輪惰輪軸)。

已改動了水泵惰輪軸。新式發(fā)動機(jī)的軸在裝入缸體孔中的軸段上加大了軸的外徑。為了使用新軸加大了缸體中的孔。如果體中的惰齒輪孔損壞,為了使用新軸加工缸體時必須提高加工深度。可以使用維修工具加工缸體。在裝入惰齒輪襯套的軸段上外徑不變。

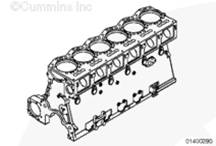

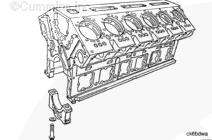

康明斯K38 和 K50 柴油發(fā)動機(jī)缸體

概述

自從推出 K38 發(fā)動機(jī)后,缸套沉孔的設(shè)計就發(fā)生了變化。老式發(fā)動機(jī)未包含沉孔環(huán),但是待遇一個厚法蘭缸套。新式發(fā)動機(jī)具有用于厚法蘭缸套的沉孔并包含一個沉孔環(huán)。

所有 K50 發(fā)動機(jī)都包含一個用于厚法蘭缸套的沉孔并包含一個沉孔環(huán)。

K38 和 K50 發(fā)動機(jī)的缸套突出量進(jìn)行了改動。缸套突出量必須在 0.152 mm 至 0.203 mm [0.006 in 至 0.008 in] 范圍內(nèi)。為獲得正確的突出量,現(xiàn)在的缸體上的沉孔深度已經(jīng)改變。

冷卻液通道機(jī)加工已經(jīng)從 1 in NPTF 改變?yōu)閹в?O 形圈接頭的直孔。每個檢修孔上都增加了兩個 3/8 -16 螺紋孔以固定新接頭。在缸體的每側(cè)有 3 個冷卻液通道。有些孔的位置進(jìn)行了重新布置(參見螺塞和定位銷的插圖)。

在所有中冷器安裝在側(cè)面的 KV 發(fā)動機(jī)上,前后冷卻液孔用于中冷器的供水。

K38 發(fā)動機(jī)上連接到缸體上的 V 形蓋板也進(jìn)行了改變。以前的發(fā)動機(jī)具有兩個尺寸相同的蓋板。現(xiàn)在的發(fā)動機(jī)需要一個小蓋板和三個大蓋板。

K50 缸體上的 V 形蓋板發(fā)生了變化。蓋板的數(shù)量仍然為五個,但是較小蓋板的位置發(fā)生了變化。

從發(fā)動機(jī)生產(chǎn)序號為 33123861 開始使用的 K2000E 和 K1800E 發(fā)動機(jī)的缸體鑄件,已經(jīng)在原始的 K50 缸體的基礎(chǔ)上,對機(jī)油輸油蓋和濾清器座機(jī)油進(jìn)口安裝墊進(jìn)行了改進(jìn),以便降低機(jī)油流動阻力并增加流動面積。機(jī)油輸油蓋上使用了不同的螺栓類型。老式 K50 缸體不可用于 K2000E 或 K1800E 發(fā)動機(jī)上。

K2000E 和 K1800E 發(fā)動機(jī)在每臺發(fā)動機(jī)上都具有兩個檢修孔封口蓋。蓋的頂邊進(jìn)行了間隙機(jī)加工,使其不與機(jī)油輸油管接頭接觸。如果在機(jī)油輸油接頭和機(jī)油濾清器座的下面使用了封口蓋,則檢修孔蓋可以安裝在這些位置。如果在機(jī)油輸油管接頭下面的位置或機(jī)油濾清器座中安裝有呼吸器、機(jī)油加注口管或油尺的檢修孔蓋,應(yīng)將這個檢修孔蓋安裝在要求使用占位蓋的任何其他位置中。機(jī)油輸油管接頭與有呼吸器、機(jī)油加注口管或油尺的檢修孔蓋之間沒有干涉,因為這些蓋上的蓋高為 180 mm [7.09 in],而不是占位蓋上的 191 mm [7.52 in]。

對缸體進(jìn)行了改動以便能夠安裝較長的缸蓋螺釘。以前的發(fā)動機(jī)必須使用長度為 171 mm [6.73 in] 的螺釘。現(xiàn)在的發(fā)動機(jī)必須使用長度為 203 mm [8.00 in] 的螺釘。短螺釘可用于維修。這些螺釘都是鍍鎘的(銀色或金色)。必須將這些短螺釘擰緊至 353 N•m [260 ft-lb]。如果短螺釘表面具有 lubrite 鍍層,而且顏色是黑色,則必須予以更換。203 mm [8 in] 螺釘只能使用 lubrite 鍍層。555 N•m [409 ft-lb] 扭矩必須施加在這些螺釘上。 K50 發(fā)動機(jī)總是使用 203 mm [8.00 in] 螺釘。

主軸承蓋上使用兩個螺釘。一個螺釘是黑色,是 12 角頭螺釘。另一個螺釘是銀灰色或灰色,是 6 角頭螺釘。這些螺釘可以安裝在同一個主軸承蓋上,并且采用相同的扭矩技術(shù)規(guī)范。

在推出 KTTA38 和 KTTA50發(fā)動機(jī)時,K38 和 K50 發(fā)動機(jī)的缸體得到了改進(jìn)。這些發(fā)動機(jī)都需要增加缸體冷卻液腔室中的端口數(shù)量以適應(yīng)中冷器冷卻液進(jìn)口管路。增加了端口數(shù)量的缸體是為了所有 K38 和 K50 發(fā)動機(jī)生產(chǎn)的。這些缸體的缸蓋表面都得到了改進(jìn),從而允許用 O 形圈和螺釘安裝渦輪增壓器機(jī)油回油管。以前的缸體上含有帶用于連接機(jī)油回油管的管螺紋的孔。

以前的 K38 和 K50 缸體的右后排和左前排上含有一個孔,該孔用于連接曲軸箱呼吸器。在改進(jìn)了缸體的發(fā)動機(jī)上,曲軸箱呼吸器安裝在進(jìn)氣歧管上。在安裝采用改進(jìn)式設(shè)計的呼吸器時,可以用板和密封墊堵塞老式呼吸器孔。改進(jìn)過的缸體也帶有孔,這些孔靠近以前的呼吸器孔位置。改進(jìn)過的缸體上的孔用于連接渦輪增壓器機(jī)油回油軟管。

缸體上的進(jìn)一步改進(jìn)就是水泵惰輪軸所用的孔。該孔更大和更深,因此可以安裝新軸。這種新軸的與缸體接觸的面積更大。該新軸要求更改前齒輪室中的沉孔,以便容納軸上的法蘭。為了安裝新軸,可以使用專用的維修工具組件來對老式缸體和齒輪室進(jìn)行機(jī)加工。

在 1993 年 11 月,從發(fā)動機(jī)生產(chǎn)序號 33124631 開始,K38 和 K50 發(fā)動機(jī)缸體就在兩個位置進(jìn)行了額外的機(jī)加工 [除了在 1992 年 1 月開始實施的 K2000E 和 K1800E 外] 以降低機(jī)油阻力。

有很短的一段時間,兩個凸輪軸惰輪軸的孔機(jī)加工成與新水泵惰輪軸孔相同。以下生產(chǎn)序號的發(fā)動機(jī)在凸輪軸惰輪位置需要零件號為 3176836 的惰輪軸。

|

33110533 |

33110707 |

33110725 |

|

33110658 |

33110708 |

33110726 |

|

33110684 |

33110709 |

33110727 |

|

33110689 |

33110710 |

33110730 |

|

33110688 |

33110711 |

33110731 |

|

33110690 |

33110712 |

33110732 |

|

33110695 |

33110714 |

33110733 |

|

33110696 |

33110715 |

33110736 |

|

33110698 |

33110716 |

33110738 |

|

33110702 |

33110719 |

33110740 |

|

33110704 |

33110720 |

33110742 |

|

33110705 |

33110723 |

|

|

33110706 |

33110724 |

|

現(xiàn)在的缸體在有些位置不具有適用于管塞的螺紋。這些管塞被膨脹鉚釘式螺塞 (AVSEAL®) 所取代。必須拆下 AVSEAL® 才能正確清潔零件。要拆卸和安裝這些螺塞,可以使用零件號為 3823154 的維修工具。AVSEAL® 所用的孔比管塞所用的孔要小一些。在可以使用新工具之前,必須擴(kuò)孔并攻出螺紋,以便安裝管塞。

K38 和 K50 發(fā)動機(jī)上的所有曲軸油封都是 Teflon™ 下垂唇(卷邊)型。許多其他軸油封也是 Teflon™ 下垂唇型。Teflon™ 下垂唇型油封的密封唇背部上沒有彈簧。密封唇是一塊又薄又硬的 Teflon™。有些 Teflon™ 型油封帶有起到防塵唇作用的第二個密封唇。這些油封需要用于惡劣工作環(huán)境中,例如多塵環(huán)境。

在安裝之前,Teflon™ 油封必須保持干燥。不要潤滑密封唇和軸。在軸轉(zhuǎn)動開始幾圈之后,一薄層 Teflon™ 從密封唇轉(zhuǎn)移到軸上。如果軸不清潔和干燥,因為 Teflon™ 無法進(jìn)行轉(zhuǎn)移,所有油封會發(fā)生泄漏。

如果油封不是 Teflon™ 型,則用發(fā)動機(jī)機(jī)油潤滑密封唇和軸。

任何油封都必須按照下面兩種方式之一來安裝,即與鑄件表面平齊,或與密封孔上的入口倒角底部平齊。

對于具有濕式飛輪殼的發(fā)動機(jī),曲軸后部必須使用雙唇式油封。使用這種油封是為了防止變矩器油進(jìn)入發(fā)動機(jī)。

為濕式和干式應(yīng)用類型推出了兩種改進(jìn)的維修用替代曲軸后油封和承磨套筒總成。

改進(jìn)的維修用油封和厚壁 (1.57 mm [0.062 in]) 承磨套筒作為一個總成供應(yīng),用于密封接觸區(qū)域具有凹槽的曲軸。改進(jìn)的油封和承磨套筒總成取代了薄壁 (0.30 mm [0.012 in]) 承磨套筒,該承磨套筒與標(biāo)準(zhǔn)維修用后油封配合使用。

改進(jìn)的維修用油封與標(biāo)準(zhǔn)維修用油封不可互換,因為前者具有較大的內(nèi)徑,只適合新的厚壁套筒。標(biāo)準(zhǔn)壁厚的套筒也被保留下來,用于不需要承磨套筒的曲軸上。油封和承磨套筒必須在一次操作中作為一個總成進(jìn)行安裝。如果在發(fā)動機(jī)維修過程中需要更換油封和承磨套筒或需要從承磨套筒上拆下油封,則必須更換整個油封和承磨套筒總成。需要使用維修工具(零件號為 3824424)安裝油封和承磨套筒總成。不使用維修工具就無法安裝該總成。

K38 和 K50 發(fā)動機(jī)上有 4 個由螺栓固定在缸體上的吊耳。這些吊耳設(shè)計為只能承受一臺組裝的發(fā)動機(jī)的重量。

|

切勿使用吊耳提升連接了從動裝置(例如變矩器、船用變速箱、發(fā)電機(jī)或散熱器)的發(fā)動機(jī)。如果有從動裝置或散熱器也安裝在基本座架上,切勿使用缸體上的吊耳提升安裝在基本座架上的發(fā)動機(jī)。 |

|

在提升發(fā)動機(jī)前,檢查四個發(fā)動機(jī)吊耳。確保每個吊耳在淬火平墊圈的下面都有一個孔口平面。檢查是否生銹和腐蝕。如果螺釘已經(jīng)生銹或腐蝕,則在提升發(fā)動機(jī)前更換螺釘。本節(jié)中的步驟“吊耳 - 清潔和檢查能否繼續(xù)使用”包含在老式吊耳上添加孔口平面的技術(shù)規(guī)范。 |

缸體上的吊耳能夠提升起附帶有海水(原水)泵和船用熱交換器的發(fā)動機(jī)。

安裝吊耳之前,必須涂抹室溫硫化 (RTV) 密封劑。密封劑能防止水進(jìn)入,從而避免后續(xù)的螺釘腐蝕。螺釘腐蝕能造成在使用吊耳時零件斷裂。

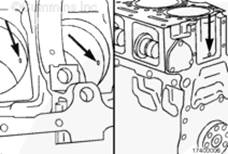

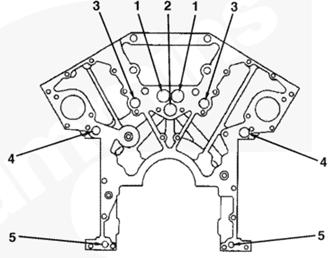

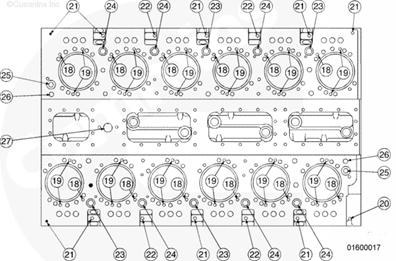

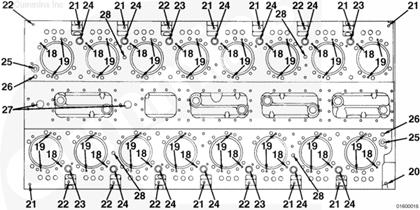

1缸體,2管塞,3管塞,4管塞,5環(huán)形定位銷,6定位銷,7定位銷,8定位銷,9管塞,10管塞,11膨脹塞,12膨脹塞,13管塞,14吊耳,15平墊圈,16六角頭螺釘,17槽形銷,18襯套,19膨脹塞,20襯套,21定位銷,22主軸承蓋,23平墊圈,24六角頭螺釘,25平墊圈,26六角頭螺釘。

螺塞和定位銷 - K38 和 K50 (前部)

1主油道碗形塞,2無螺塞(必須打開,以便向前齒輪室和蓋供應(yīng)機(jī)油)。3冷卻液通道碗形塞(新式缸體;大多數(shù) K38 和 K50 發(fā)動機(jī)上沒有此孔。老式 K38 發(fā)電機(jī)上有一個碗形塞或管塞)。4凸輪軸箱油道碗形塞,5前齒輪室和蓋定位銷。

螺塞和定位銷 - K38 和 K50 (后部)

主油道碗形塞

冷卻液通道碗形塞(新式缸體;大多數(shù) K38 和 K50 發(fā)動機(jī)上沒有此孔。老式 K38 發(fā)電機(jī)上有一個碗形塞或管塞)。

后油封殼體或后齒輪驅(qū)動定位銷 - 下部裝置

板和油封(只適合發(fā)動機(jī)帶有后油封殼體的情況;在發(fā)動機(jī)帶有后齒輪驅(qū)動下部裝置的情況下必須打開,以便向后齒輪驅(qū)動下部和上部裝置提供機(jī)油。“LB”和“RB”板有所不同。有些缸體上沒有這些孔)。

凸輪軸箱油道碗形塞

飛輪殼定位銷。

螺塞和定位銷 - K38(左排)

空氣壓縮機(jī)進(jìn)水軟管管接頭(如果配備空氣壓縮機(jī);如果沒有空氣壓縮機(jī),則是管塞)

缸體冷卻液排放旋塞

冷卻液缸體通道螺塞(帶外置中冷器的 KTTA 和 KTA 發(fā)動機(jī)具有用于中冷器冷卻液進(jìn)水軟管的管接頭)

缸體冷卻液通道螺塞(在有些應(yīng)用類型中可以是一個車輛加熱器回流軟管的管接頭;不適用于老式缸體)

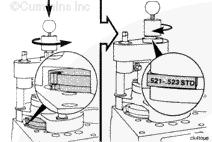

主油道管塞(在帶有 STC 的發(fā)動機(jī)上,要安裝 STC 控制閥機(jī)油進(jìn)口軟管的管接頭)

AVSEAL® 或管塞(惰輪軸孔的機(jī)油油道)

凸輪隨動件軸環(huán)形定位銷(清潔時無需拆下)。

螺塞和定位銷 - K38(右排)

缸體冷卻液排放旋塞

冷卻液缸體通道管塞(帶外置中冷器的 KTTA 和 KTA 發(fā)動機(jī)具有用于中冷器冷卻液進(jìn)水軟管的管接頭)

冷卻液缸體通道管塞(在有些應(yīng)用類型中可以是一個車輛加熱器回流軟管的管接頭;不適用于老式缸體)

主油道管塞(在帶有 STC 的發(fā)動機(jī)上,要安裝 STC 控制閥機(jī)油進(jìn)口軟管的管接頭)

AVSEAL® 或管塞(惰輪軸孔的機(jī)油油道)

凸輪隨動件軸環(huán)形定位銷(清潔時無需拆下)

燃油管或軟管管接頭(最靠近缸體前部的孔用于燃油壓力。最靠近缸體后部的孔用于回油)。

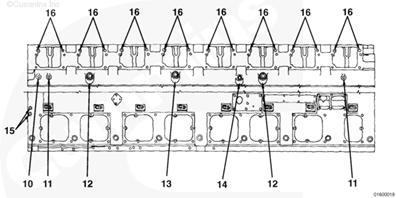

螺塞和定位銷 - K38(頂部)

頂置機(jī)構(gòu)油道阻力塞

缸蓋槽形銷

機(jī)油油道管塞(通用于車輛機(jī)油壓力表的管接頭)

機(jī)油油道 AVSEAL® 或管塞

機(jī)油油道管塞(在有些發(fā)動機(jī)上,適用于渦輪增壓器的法蘭式機(jī)油進(jìn)口軟管)

曲軸箱油道碗形塞(在有些發(fā)動機(jī)上,適用于渦輪增壓器的法蘭式機(jī)油進(jìn)口軟管)

曲軸箱油道碗形塞

曲軸箱油道碗形塞(用于有些發(fā)動機(jī)的法蘭式渦輪增壓器回油管;在 KTTA 發(fā)動機(jī)上始終使用碗形塞)

曲軸箱油道碗形塞(在新式發(fā)動機(jī)上,這是一個用于渦輪增壓器支架的直螺紋孔。老式發(fā)動機(jī)包含一個帶管螺紋的孔,用于渦輪增壓器的機(jī)油回油軟管管接頭)

曲軸箱油道碗形塞(在帶有外置中冷器的發(fā)動機(jī)上,需要密封墊和板。在帶有中位安裝中冷器的發(fā)動機(jī)上,用于安裝中冷器進(jìn)水接頭)

螺塞和定位銷 - K50 (左排)

空氣壓縮機(jī)進(jìn)水軟管管接頭(如果配備空氣壓縮機(jī);如果沒有空氣壓縮機(jī),則是管塞)

缸體冷卻液排放旋塞

冷卻液缸體通道螺塞(帶外置中冷器的 KTTA 和 KTA 發(fā)動機(jī)具有用于中冷器冷卻液進(jìn)水軟管的管接頭)

缸體冷卻液通道螺塞(在有些應(yīng)用類型中可以是一個車輛加熱器回流軟管的管接頭;不適用于老式缸體)

主油道管塞(在帶有 STC 的發(fā)動機(jī)上,要安裝 STC 控制閥機(jī)油進(jìn)口軟管的管接頭)

AVSEAL® 或管塞(軸孔的機(jī)油油道)

凸輪隨動件軸環(huán)形定位銷(清潔時無需拆下)。

螺塞和定位銷 - K50 (右排)

缸體冷卻液排放旋塞

冷卻液缸體通道螺塞(帶外置中冷器的 KTTA 和 KTA 發(fā)動機(jī)具有用于中冷器冷卻液進(jìn)水軟管的管接頭)

主油道管塞(在帶有 STC 的發(fā)動機(jī)上,要安裝 STC 控制閥機(jī)油進(jìn)口軟管的管接頭)

AVSEAL® 或管塞(惰輪軸孔的機(jī)油油道)

凸輪隨動件軸環(huán)形定位銷(清潔時無需拆下)

燃油管或軟管管接頭(最靠近缸體前部的孔用于燃油壓力。最靠近缸體后部的孔用于回油).

螺塞和定位銷 - K50 (頂部)

頂置機(jī)構(gòu)油道阻力塞

缸蓋銷

機(jī)油油道管塞(通用于車輛機(jī)油壓力表的管接頭)

機(jī)油油道 AVSEAL® 或管塞

機(jī)油油道管塞(在有些發(fā)動機(jī)上,適用于渦輪增壓器的法蘭式機(jī)油進(jìn)口軟管)

曲軸箱油道碗形塞(在有些發(fā)動機(jī)上,適用于渦輪增壓器的法蘭式機(jī)油進(jìn)口軟管)

曲軸箱油道碗形塞

曲軸箱油道碗形塞(用于有些發(fā)動機(jī)的法蘭式渦輪增壓器回油管;在 KTTA 發(fā)動機(jī)上始終使用碗形塞)

曲軸箱油道碗形塞(在新式發(fā)動機(jī)上,這是一個用于渦輪增壓器支架的直螺紋孔。老式發(fā)動機(jī)包含一個帶管螺紋的孔,用于渦輪增壓器的機(jī)油回油軟管管接頭)

曲軸箱油道碗形塞(在帶有外置中冷器的發(fā)動機(jī)上,需要密封墊和板。在帶有中位安裝中冷器的發(fā)動機(jī)上,用于安裝中冷器進(jìn)水接頭)

吊耳孔塞。

清潔并檢查能否繼續(xù)使用

|

清潔發(fā)動機(jī)缸體時要小心。否則會造成機(jī)加工的密封墊表面和凸輪軸襯套損壞。 |

使用刮刀、鋼絲刷或 Scotch-Brite™ 清潔墊去除發(fā)動機(jī)缸體上厚重的污垢沉積物。

密封墊表面

安裝表面

缸套沉孔臺階和壓配合區(qū)域

缸套密封圈孔

發(fā)動機(jī)缸體頂部

主軸承鞍座和蓋

碗形塞孔。

使用帶有長柄的洗瓶刷清潔所有的油道。

|

該部件或總成重達(dá) 23 kg [50 lb] 以上。為了避免嚴(yán)重的人身傷害。一定要在他人協(xié)助下,或使用適當(dāng)?shù)奶嵘O(shè)備來提升此部件或總成。 |

|

當(dāng)使用溶劑、酸或堿性材料清潔時,請遵循制造商的使用建議。戴上護(hù)目鏡并穿上防護(hù)服,以避免人身傷害。 |

|

使用不會損壞凸輪軸襯套或 AVSEAL® 套筒的清洗溶液進(jìn)行清潔。 |

從發(fā)動機(jī)支架上拆下發(fā)動機(jī)缸體,并將缸體置于清水箱中。

遵循清洗箱和清洗溶液制造商的使用說明。

注: 康明斯公司不推薦使用任何專用清洗溶液。

經(jīng)驗表明,使用加熱到 82 至 93°C [180 至 199°F] 的清洗溶液會取得最佳效果。

能夠混合并且過濾清洗溶液的清洗箱會產(chǎn)生最佳效果。

|

該部件或總成重達(dá) 23 kg [50 lb] 以上。若要防止造成嚴(yán)重的人身傷害,一定要尋求幫助或使用合適的提升設(shè)備來提升此部件或總成。 |

|

使用蒸汽清潔器時,戴上安全眼鏡或防護(hù)面罩,并穿上防護(hù)服。熱蒸汽可能會造成嚴(yán)重的人身傷害。 |

|

使用壓縮空氣時,戴上合適的護(hù)目鏡和防護(hù)面罩。飛揚的碎屑和臟物會造成人身傷害。 |

|

為了減少發(fā)動機(jī)缸體損壞的可能,確保從螺釘孔和機(jī)油油道中清除所有水。 |

從清洗箱里取出缸體。

使用蒸氣清洗器清潔發(fā)動機(jī)缸體。確保所有機(jī)油道都是清潔的。

用壓縮空氣吹干缸體。

如果缸體不準(zhǔn)備立即使用,涂抹防腐油以防止銹蝕。蓋住缸體以防止污垢粘結(jié)到機(jī)油上。

通過對帶有周向裂紋的沉孔斷面的冶金分析發(fā)現(xiàn),裂紋最初產(chǎn)生于沉孔臺階頂部的表面,但一般不會垂直穿過沉孔臺階延伸到缸套周圍的冷卻液通道里。

檢查發(fā)動機(jī)缸體的缸套座有無穴蝕。

缸套座出現(xiàn)穴蝕不可接受。本圖所示為不可接受的區(qū)域中的穴蝕示例。缸體在繼續(xù)使用前需要機(jī)加工沉孔;請與 Cummins® 特約維修站聯(lián)系。

|

將缸體放置在平面后,必須進(jìn)行所有的缸體測量。如果缸體安裝在發(fā)動機(jī)支架上,變形會導(dǎo)致測量值錯誤。 |

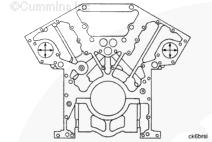

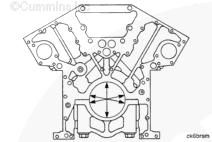

為正確檢查缸體,必須要確定沉孔設(shè)計。

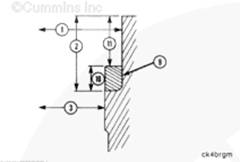

編號項目的定義(標(biāo)注):

(1) 上部沉孔內(nèi)徑

(2) 沉孔深度

(3) 下部沉孔內(nèi)徑

(4) 密封圈孔

(5) 沉孔臺階

(6) 沉孔圓角

查閱下面的圖例,確定缸體的沉孔設(shè)計。

注: 本節(jié)適用于“沉孔環(huán) - 厚頂面缸體設(shè)計”。

大多數(shù)發(fā)動機(jī)生產(chǎn)序號大于 33100193 的 K38 發(fā)動機(jī)都采用此設(shè)計。

所有 K50 發(fā)動機(jī)都采用此設(shè)計。

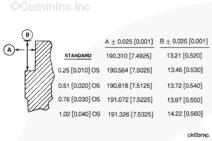

直徑 (1) 取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

深度 (2) 取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套。深度還取決于是否為了使用墊片而切削缸體。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

18.24 |

最小 |

0.718 |

|

|

18.29 |

最大 |

0.720 |

|

0.010 |

18.49 |

最小 |

0.728 |

|

|

18.54 |

最大 |

0.730 |

|

0.020 |

18.75 |

最小 |

0.738 |

|

|

18.80 |

最大 |

0.740 |

|

0.030 |

19.00 |

最小 |

0.748 |

|

|

19.05 |

最大 |

0.750 |

|

0.040 |

19.25 |

最小 |

0.758 |

|

|

19.30 |

最大 |

0.760 |

如果先前為了使用墊片和加大尺寸的缸套而機(jī)加工缸體,則最大深度會高于 3.38 mm [0.133 in]。

(3) 下部沉孔內(nèi)徑

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

發(fā)動機(jī)生產(chǎn)序號小于 33101028 的發(fā)動機(jī)

下部沉孔內(nèi)徑

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套與尺寸 (1) 之間實現(xiàn)正確的壓配合,缸體仍可以繼續(xù)使用。

(6) 該設(shè)計有一個雙底切圓角。

(7) 該設(shè)計有一個起到負(fù)載分配墊圈作用的沉孔環(huán)。

(8) 沉孔環(huán)高度。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

5.055 |

最小 |

0.1990 |

|

|

5.067 |

最大 |

0.1995 |

|

0.002 |

5.105 |

最小 |

0.2010 |

|

|

5.118 |

最大 |

0.2015 |

|

0.004 |

5.156 |

最小 |

0.2030 |

|

|

5.169 |

最大 |

0.2035 |

(9) 此深度取決于缸套尺寸。缸套突出量必須為 0.152 至 0.203 mm [0.006 至 0.008 in]。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

13.18 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.44 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.69 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.94 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.20 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

如果上部沉孔不符合標(biāo)準(zhǔn)技術(shù)規(guī)范,則必須機(jī)加工缸體以適應(yīng)加大尺寸的缸套。參考第 1 節(jié)中的步驟 001-058。

如果缸體大于最大加大尺寸缸套的技術(shù)規(guī)范,可以安裝維修套筒。

參考第 1 節(jié)中的步驟 001-058。

如果只有沉孔深度 (2) 不符合技術(shù)規(guī)范,則必須機(jī)加工缸體以適應(yīng)墊片。參考第 1 節(jié)中的步驟 001-058。 為了適應(yīng)墊片而機(jī)加工缸體之前,安裝一個加大尺寸的沉孔環(huán)來檢查是否可以取得正確的突出量。

注: 本節(jié)適用于“薄頂面缸體 - 雙底切圓角設(shè)計”。

|

不要為了適應(yīng)沉孔環(huán)而嘗試機(jī)加工這種設(shè)計的缸體,否則將會使缸體斷裂。 |

有些發(fā)動機(jī)生產(chǎn)序號大于 33100193 的 K38 備載發(fā)電機(jī)組發(fā)動機(jī)采用此設(shè)計。

K50 發(fā)動機(jī)不采用此設(shè)計。

(1) 實際尺寸取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

(2) 對于突出量為 0.152 到 0.203 mm [0.006 到 0.008 in] 的缸套,要求符合這些技術(shù)規(guī)范。自從推出采用此設(shè)計的缸體后,已修改了突出量技術(shù)規(guī)范。實際尺寸取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套以及是否為了適應(yīng)墊片而機(jī)加工缸體。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

13.18 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.44 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.69 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.94 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.20 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

(3) 下部沉孔內(nèi)徑

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

發(fā)動機(jī)生產(chǎn)序號小于 33101028 的發(fā)動機(jī)

下部沉孔內(nèi)徑

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套與尺寸 (1) 之間實現(xiàn)正確的壓配合,缸體仍可以繼續(xù)使用.(

(6) 該設(shè)計有一個雙底切圓角。

如果上部沉孔不符合標(biāo)準(zhǔn)技術(shù)規(guī)范,則必須機(jī)加工缸體以適應(yīng)加大尺寸的缸套。參考第 1 節(jié)中的步驟 001-058。

如果只有沉孔深度 (2) 不符合技術(shù)規(guī)范,則必須機(jī)加工缸體以適應(yīng)墊片。參考第 1 節(jié)中的步驟 001-058。

如果缸體大于最大加大尺寸缸套的技術(shù)規(guī)范,可以安裝維修套筒。參考第 1 節(jié)中的步驟 001-058。

推薦使用這種設(shè)計的缸體僅限 K38 備載發(fā)電機(jī)組應(yīng)用。

|

不要為了適應(yīng)沉孔環(huán)而嘗試機(jī)加工這種設(shè)計的缸體,否則將會使缸體斷裂。 |

薄頂面缸體設(shè)計:

大多數(shù)發(fā)動機(jī)生產(chǎn)序號小于 33100193 的 K38 發(fā)動機(jī)都采用此設(shè)計。

K50 發(fā)動機(jī)不采用此設(shè)計。

(1) 實際尺寸取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

190.284 |

最小 |

7.4915 |

|

|

190.335 |

最大 |

7.4935 |

|

0.010 |

190.538 |

最小 |

7.5015 |

|

|

190.589 |

最大 |

7.5035 |

|

0.020 |

190.792 |

最小 |

7.5115 |

|

|

190.843 |

最大 |

7.5135 |

|

0.030 |

191.046 |

最小 |

7.5215 |

|

|

191.097 |

最大 |

7.5235 |

|

0.040 |

191.300 |

最小 |

7.5315 |

|

|

191.351 |

最大 |

7.5335 |

|

標(biāo)準(zhǔn) |

|||

注: 對于突出量為 0.152 到 0.203 mm [0.006 到 0.008 in] 的缸套,要求符合這些技術(shù)規(guī)范。自從生產(chǎn)采用此設(shè)計的缸體后,已修改了突出量技術(shù)規(guī)范。

(2) 實際尺寸取決于安裝的是標(biāo)準(zhǔn)尺寸還是加大尺寸的缸套以及是否為了適應(yīng)墊片而機(jī)加工缸體。

加大尺寸

|

mm |

in | ||

|

標(biāo)準(zhǔn) |

13.16 |

最小 |

0.519 |

|

|

13.23 |

最大 |

0.521 |

|

0.010 |

13.41 |

最小 |

0.529 |

|

|

13.49 |

最大 |

0.531 |

|

0.020 |

13.67 |

最小 |

0.539 |

|

|

13.74 |

最大 |

0.541 |

|

0.030 |

13.92 |

最小 |

0.549 |

|

|

14.00 |

最大 |

0.551 |

|

0.040 |

14.17 |

最小 |

0.559 |

|

|

14.25 |

最大 |

0.561 |

(3) 下部沉孔內(nèi)徑

|

mm |

in | |

|

181.74 |

最小 |

7.155 |

|

181.79 |

最大 |

7.157 |

發(fā)動機(jī)生產(chǎn)序號小于 33101028 的發(fā)動機(jī)。

下部沉孔內(nèi)徑

|

mm |

in | |

|

181.80 |

最小 |

7.157 |

|

181.81 |

最大 |

7.158 |

注: 只要缸套與尺寸 (1) 之間實現(xiàn)正確的壓配合,缸體仍可以繼續(xù)使用。

該設(shè)計不采用雙底切圓角。

推薦使用這種設(shè)計的缸體僅限 K38 備載發(fā)電機(jī)組應(yīng)用或要求額定功率不高于 675 kw [900 bhp] 的應(yīng)用。

注: 本節(jié)適用于“所有缸體”。

|

確保千分尺接觸臺階的平面。它不得接觸到圓角。 |

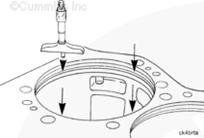

使用深度千分尺。測量圖示 4 個部位的沉孔深度。

4 次測量值之間的差別不能大于 0.25 mm [0.001 in]。如果測量值超過了技術(shù)規(guī)范,必須機(jī)加工沉孔臺階。參考第 1 節(jié)中的步驟 001-058。

|

在沒有雙底切的缸體上,確保千分表不與沉孔圓角接觸。 |

使用千分表和塊規(guī)(零件號 3164438 )或等同物。測量沉孔圓周上不少于四個部位的沉孔臺階傾角。

測量臺階深度時,必須盡量接近沉孔圓角和沉孔邊緣。

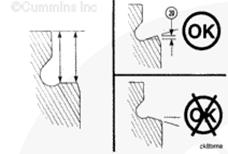

如果沉孔臺階附近的測量值與沉孔圓角附近的測量值相同,或比沉孔圓角附近的測量值稍小,但不超過 0.036 mm [0.0014 in],則沉孔臺階的傾角 (20) 是可接受的(合格)。

如果沉孔臺階附近的測量值大于沉孔圓角附近的測量值,必須機(jī)加工沉孔臺階。參考第 1 節(jié)中的步驟 001-058。

使用裂紋檢測組件(零件號 3375432)或等同物。檢查沉孔臺階有無裂紋。

不延伸超過臺階寬度一半的周向裂紋是可接受的(合格)。

任何延伸到水孔的裂紋都是不可接受的(不合格)。不要使用這些缸體。

任何延伸到螺釘孔的裂紋都是不可接受的(不合格)。果螺釘孔中安裝了螺釘孔螺紋鑲?cè)Γ瑒t可以使用此缸體。參考《補(bǔ)救維修手冊》(公告號 3379035)。

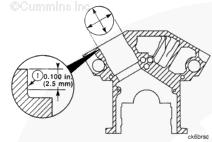

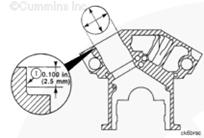

測量上部沉孔內(nèi)徑。測量點必須在距缸體頂部 (1) 2.5 mm [0.100 in] 的范圍以內(nèi)。

上部沉孔內(nèi)徑必須圓整到 0.025 mm [0.001 in] 以內(nèi)。如果測量值不符合技術(shù)規(guī)范,檢查以確定機(jī)加工缸體以適應(yīng)加大尺寸的缸套。參考第 1 節(jié)中的步驟 001-058。

注: 上部沉孔必須不能大于缸套法蘭 0.025 mm [0.001 in] 以上或不能小于缸套法蘭 0.076 mm [0.003 in] 以上。

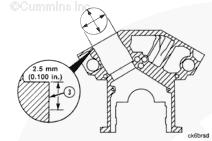

測量下部沉孔內(nèi)徑。測量點必須在距沉孔臺階頂部 (3) 2.5 mm [0.100 in] 的范圍以內(nèi)。

下部沉孔內(nèi)徑必須圓整到 0.025 mm [0.001 in] 以內(nèi)。

如果下部沉孔內(nèi)徑大于技術(shù)規(guī)范,則只有在缸套法蘭外徑比上部沉孔內(nèi)徑 (1) 大 0.025 mm [0.001 in] 的情況下才能使用缸體。如果缸套與上部沉孔之間沒有實現(xiàn)壓配合,則必須機(jī)加工缸體以適應(yīng)加大尺寸的缸套。

檢查密封圈孔頂部的倒角。必須要維修過度穴蝕。參考《補(bǔ)救維修手冊》(公告號 3379035)。

測量內(nèi)徑。

(4) 密封圈孔

|

mm |

in | |

|

177.34 |

最小 |

6.982 |

|

177.39 |

最大 |

6.984 |

測量凸輪軸惰輪軸孔的內(nèi)徑。

注: 有些發(fā)動機(jī)的凸輪軸孔的內(nèi)徑的技術(shù)規(guī)范和新的水泵惰輪孔的相同。

凸輪軸惰輪軸孔內(nèi)徑

|

mm |

in | |

|

25.362 |

最小 |

0.9985 |

|

25.412 |

最大 |

1.000 |

如果孔不符合技術(shù)規(guī)范,則可以安裝維修套筒。參考《補(bǔ)救維修手冊》(公告號 3379035)。

水泵惰輪軸孔的設(shè)計可能是兩者之一。

對更新的缸體進(jìn)行了修理,新軸帶有沉孔 (13) 和 (14)。

尺寸必須在所有孔的任何部位 0.051 mm [.002 in] 以內(nèi)。

新水泵惰輪軸沉孔 (13)

|

mm |

in | |

|

43.18 |

最小 |

1.7000 |

|

43.244 |

最大 |

1.7025 |

新水泵惰輪軸沉孔深度 (14)

|

mm |

in | |

|

4.57 |

最小 |

0.180 |

|

5.08 |

最大 |

0.200 |

新水泵惰輪軸孔 (15)

|

mm |

in | |

|

22.00 |

最小 |

0.866 |

|

22.25 |

最大 |

0.876 |

老式缸體上沒有沉孔。

舊水泵惰輪軸孔 (16)

|

mm |

in | |

|

25.37 |

最小 |

0.999 |

|

25.40 |

最大 |

1.000 |

惰輪孔組件(零件號 3822548)可用來修改新軸的孔。舊軸可維修。

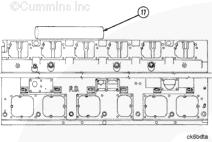

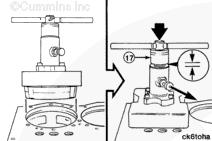

使用精密的直尺(零件號 4918219)或等同物 (17)。

檢查缸體頂面有無磨損。如果在缸蓋密封墊密封圈或密封圈接觸部位出現(xiàn)磨蝕損壞,必須維修表面。

其他任何區(qū)域的磨蝕損壞只要不降低缸套突出量的測量精度,則可以接受。

參考《補(bǔ)救維修手冊》(公告號 3379035)以了解機(jī)加工說明。

缸蓋下面新機(jī)加工的表面的平面度必須在 0.051 mm [0.002 in] 以內(nèi)。只要表面的波紋高度不超過 0.018 mm [0.0007 in],這些波紋就可以接受。波紋的高點和低點一定不能小于 25.4 mm [1.0 in]。

新機(jī)加工的表面必須符合缸體高度技術(shù)規(guī)范,如下圖所示。如果機(jī)加工了缸體的頂面,則必須機(jī)加工缸套沉孔的臺階深度。參考第 1 節(jié)中的步驟 001-058。

|

主軸承蓋分型線同主軸承孔中心線高度不同。 |

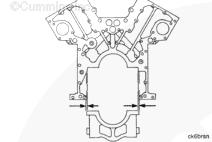

測量缸體高度。

(18) 缸體高度

|

mm |

in | |

|

481.94 |

最小 |

18.974* |

|

482.78 |

最大 |

19.007 |

* 如果缸體高度小于 482.45 mm [18.994 in],則必須安裝 0.51 mm [0.020 in] 加大尺寸的缸蓋密封墊。

如果沒有檢查環(huán)或定心環(huán),可從主軸承鞍座頂部測量缸體高度。

(19) 主軸承鞍座缸體高度

|

mm |

in | |

|

395.00 |

最小 |

15.551* |

|

395.81 |

最大 |

15.583 |

* 如果缸體高度 (19) 小于 395.48 mm [15.570 in],則必須安裝 0.51 mm [0.020 in] 加大尺寸的缸蓋密封墊。

, 缸體兩端之間的缸體高度差異不能超過 0.08 mm [0.003 in]。如果缸體高度不符合技術(shù)規(guī)范,必須機(jī)加工缸體頂面或必須更換缸體。

注: 如果機(jī)加工了缸體頂面,則必須機(jī)加工缸套沉孔的臺階深度。參考第 1 節(jié)中的步驟 001-058。

兩個發(fā)動機(jī)排的缸體高度之差不能超過 0.13 mm [0.005 in]。

無需測量缸孔傾角,但在機(jī)加工了缸蓋表面的情況下必須要保持傾角。

檢查凸輪軸襯套上的露銅量。如果露銅量沿襯套超過 120 度,必須更換襯套。參考第 1 節(jié)中的步驟 001-010。 參考第 1 節(jié)中的步驟 001-058。

測量內(nèi)徑

凸輪軸襯套內(nèi)徑

|

mm |

in | |

|

76.200 |

最小 |

3.0000 |

|

76.289 |

最大 |

3.0035 |

如果襯套不符合技術(shù)規(guī)范,必須更換襯套。參考第 1 節(jié)中的步驟 001-058。

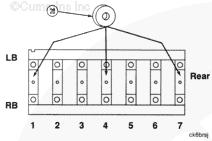

測量主軸承孔對準(zhǔn)情況

使用三個定心環(huán)(零件號 3375063,直徑為 17.368 mm [6.8465 in])。將環(huán)放到 K38 缸體的“1”、“4”、“7”號主軸承鞍座中。

在 K50 發(fā)動機(jī)上,將環(huán)放到“1”、“5”和“9”號主軸承鞍座中。

|

K38 發(fā)動機(jī)上的主軸承蓋編號到“7”,而 K50 發(fā)動機(jī)上則編號到“9”。將每個蓋安裝到正確位置中。“1”號蓋安裝在缸體前部。蓋中的軸承定位舌槽必須位于缸體中的槽的同一側(cè)。 |

安裝并擰緊側(cè)螺栓 (22) 和墊圈。參考第 1 節(jié)中的步驟 001-006 以了解側(cè)螺栓和主軸承螺釘?shù)臄Q緊步驟。

使用清潔的機(jī)油。潤滑螺釘螺紋、頭和墊圈。

用手安裝每個螺釘和墊圈 (21) 以確保它們處于正確位置。

使用一把錘子。安裝主軸承蓋,直到其觸到缸體。

如果任何一個蓋無須用力即可裝入,標(biāo)記該蓋并檢查其側(cè)隙。

參考《補(bǔ)救維修手冊》(公告號 3379035)以了解更換蓋的說明。

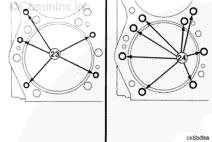

注: 下面三個簡圖說明了檢查 K19 發(fā)動機(jī)上的“1”號主軸承孔的方法。K38 和 K50 發(fā)動機(jī)適用的步驟和技術(shù)規(guī)范均相同。

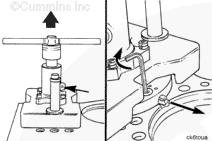

使用清潔的機(jī)油。潤滑定心環(huán)的內(nèi)徑。

在定心環(huán)中安裝零件號為 3375061 的定位鏜桿。桿必須轉(zhuǎn)動自如。如果桿不能自由轉(zhuǎn)動,檢查以確保主軸承蓋正確安裝。如果顯示正常,將其中一個定心環(huán)移動到另一個軸承位置。

用手將檢查環(huán)(零件號 3375064,直徑 173.81 mm [6.8430 in])安裝到主軸承孔中。如果環(huán)不能沿著孔滑動,檢查孔有無毛刺。如果環(huán)仍然不能滑過孔,則表明孔尺寸過小,必須進(jìn)行維修。

參考《補(bǔ)救維修手冊》(公告號 3379035)。

使用一個最大寬度為 13 mm [0.5 in] 的 0.076 mm [0.003 in] 塞尺。

將檢查環(huán)放入孔中心。將塞尺放在檢查環(huán)和孔之間。在檢查環(huán)兩側(cè)的孔中旋轉(zhuǎn)塞尺。

如果出現(xiàn)下列情況,則主軸承孔的對準(zhǔn)是合格的:

塞尺在任何位置都不能插入,

塞尺能插入但不能滑過孔或沿孔周圍滑動,并且定位桿在塞尺插入后能轉(zhuǎn)動。

如果出現(xiàn)下列情況,則主軸承孔的對準(zhǔn)是不合格的:

塞尺能插入并沿孔周圍滑動。這表明孔的尺寸過大,必須維修,

塞尺只能從一側(cè)插入,但能沿孔的周圍滑動。這表明孔有錐度,必須維修。

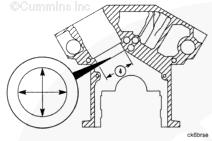

如果沒有用來檢查主軸承孔對準(zhǔn)的工具,使用內(nèi)徑千分表。

測量圖示三個位置的內(nèi)徑。內(nèi)徑必須圓整到 0.013 mm [0.0051 in] 以內(nèi)。

主軸承孔內(nèi)徑(螺釘按技術(shù)規(guī)范擰緊)

|

mm |

in | |

|

173.86 |

最小 |

6.845 |

|

173.89 |

最大 |

6.846 |

注: 確保內(nèi)徑千分表的重量不會干擾測量。將千分表的實心桿靠在孔的內(nèi)壁上。

檢查松動的主軸承蓋。如圖所示,如果主軸承蓋不超過缸體 0.000 至 0.025 mm [0.0000 至 0.0098 in],則必須更換主軸承蓋。

維修蓋沒有將孔機(jī)加工至最終技術(shù)規(guī)范。如果更換了蓋,則必須機(jī)加工主軸承孔。使用正確的主軸承鏜孔工具零件(零件號:ST-1177)。參考《補(bǔ)救維修手冊》(公告號 3379035)。

檢查水孔 (23)。如果侵蝕或穴蝕的深度超過 0.08 mm [0.003 in],或者從孔邊緣延伸超過 2.41 mm [0.095 in],則必須維修水孔。參考《補(bǔ)救維修手冊》(公告號 3379035)。

檢查螺栓孔 (24) 的螺紋有無損壞。必須維修損壞的螺栓孔時要使用螺紋鑲?cè)Α⒖肌堆a(bǔ)救維修手冊》(公告號 3379035)。

磁力探傷檢查

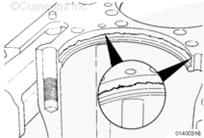

使用裂紋檢測組件(零件號 3375432)或等同物檢查沉孔臺階有無裂紋。

沉孔臺階的周向裂紋如果不延伸到或超出圖示的臺階邊緣,則可以接受。圓角處的周向裂紋如果沒有沿沉孔圓角圓周延伸超過 90 度,則可以接受。

不必機(jī)加工缸體以去除可接受的裂紋。如果在初始檢查中發(fā)現(xiàn)不可接受的裂紋,則必須機(jī)加工沉孔臺階。與 Cummins® 特約維修站聯(lián)系。

如果不可接受的裂紋在機(jī)加工維修步驟完成后仍不合格,則不能繼續(xù)使用缸體。

檢查螺釘孔有無裂紋。

如果裂紋從沉孔壁延伸到螺釘孔,但只要沒有延伸到孔的螺紋部分,則是可接受的。

延伸到孔的螺紋部分的裂紋,需要使用帶有盲堵的螺紋鑲?cè)M(jìn)行維修。

請與 Cummins® 特約維修站聯(lián)系以了解合適的螺紋鑲?cè)Α?/P>

檢查在沉孔的豎壁周圍有無水平裂紋。接近孔的所有冷卻液通道必須用冷卻液通道螺紋鑲?cè)M(jìn)行維修。

檢查有無垂直延伸到冷卻液通道或螺釘孔的裂紋。必須使用冷卻液通道螺紋鑲?cè)S修這些通道。

缸體上如果有從冷卻液通道一直向下延伸到沉孔臺階的垂直裂紋,則缸體不可維修。

機(jī)加工

如果需要,在機(jī)加工沉孔臺階深度之前重修缸體表面。

使用缸體擴(kuò)孔刀具(零件號 3376563)機(jī)加工沉孔臺階深度。

使用深度千分尺在圖示的四個位置測量沉孔臺階深度。

測量值的變化不得超過 0.25 mm [0.001 in]。如果測量值超過了技術(shù)規(guī)范,必須再次機(jī)加工沉孔。

在沒有雙底切的缸體上,確保千分表不與沉孔圓角接觸。

使用千分表和塊規(guī) (零件號 3164438 )或等同物在四個等距點測量沉孔臺階傾角。

測量臺階深度時,必須盡量接近沉孔圓角和沉孔臺階邊緣。

如果沉孔邊緣附近的測量值與沉孔圓角附近的測量值相同,或比沉孔圓角附近的測量值稍小,但不超過 0.036 mm [0.0014 in],則沉孔臺階的傾角 (20) 是可接受的(合格)。

如果沉孔臺階附近的測量值大于沉孔圓角附近的測量值,必須機(jī)加工沉孔臺階。參考第 1 節(jié)中的步驟 001-058。

注意

同心度必須符合技術(shù)規(guī)范。當(dāng)缸套沒有正確座入孔中時,可導(dǎo)致發(fā)動機(jī)損壞。

檢查缸體的缸套孔同心度。參考第 1 節(jié)中的步驟 001-070。

在未獲得一致的讀數(shù)時,必須維修孔。參考《補(bǔ)救維修手冊》(公告號 3379035)。

康明斯K38 和 K50 柴油發(fā)動機(jī)缸體沉孔

機(jī)加工

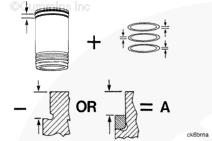

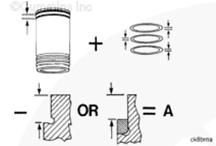

開始機(jī)加工缸體前應(yīng)閱讀完整的步驟。沉孔臺階可以機(jī)加工。可以安裝墊片以獲得正確的缸套突出量。缸套突出量 (A) 是缸套法蘭與墊片厚度的總和減去沉孔深度。參考第 1 節(jié)中的步驟 001-064

注: 有些缸套的法蘭厚度和法蘭外徑是加大尺寸的。

如果需要,在機(jī)加工沉孔臺階的深度之前加工缸體以使用加大尺寸的缸套。參考第 1 節(jié)中的步驟 001-026。如果需要,在機(jī)加工沉孔臺階深度之前重修缸體表面。參考《補(bǔ)救維修手冊》(公告號 3379035)。

需要的工具:

驅(qū)動裝置,零件號 3376685

適配器板,零件號 3376687

刀盤,零件號 3375980

刀頭(零件號依據(jù)缸體類型。)

六角扳手 [0.1875 in]

六角扳手 [0.0938 in]

螺栓隔圈 [0.8125 in 內(nèi)徑 x 3.500 in]

平墊圈 [0.8125 in 內(nèi)徑 x 2.000 in 外徑]

正在維修的缸體的缸蓋螺釘。

注: 缸體沉孔工具(零件號 3376684)包含上面所列的工具。在除 L10 之外的所有 Cummins® 發(fā)動機(jī)上,相同的組件都包含機(jī)加工沉孔深度的工具。

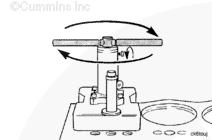

將驅(qū)動裝置 (1) 安裝在適配器板 (2) 上。

扭矩值: 41 n.m [30 ft-lb]

將刀盤 (3) 上的鍵槽與驅(qū)動裝置軸上的鍵對正。安裝平墊圈和螺釘 (10)。

扭矩值: 41 n.m [30 ft-lb]

使用一把錘子。敲擊刀盤。刀盤必須座合在軸上。

參考第 1 節(jié)中的步驟 001-026。

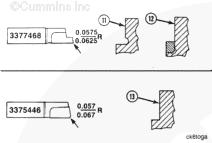

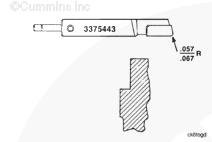

注: 徑向技術(shù)規(guī)范為 [in]。

批準(zhǔn)使用兩種不同的刀頭機(jī)加工 K38 和 K50 發(fā)動機(jī)的缸體沉孔臺階深度。刀頭(零件號 3377468)必須在機(jī)加工所有帶雙底切圓角的缸體時才能使用。(11) 薄頂面缸體 - 雙底切,(12) 厚頂面缸體 - 沉孔環(huán)

注: 必須在機(jī)加工缸體類型 (12) 之前先折下沉孔環(huán)。

刀頭(零件號 3375446)必須用于機(jī)加工薄頂面設(shè)計缸體 (13)。

將正確的刀頭裝進(jìn)刀盤。固定刀頭,當(dāng)?shù)侗P順時針移動時,刀頭就會切割。將刀頭推入刀盤,使其與刀盤外徑平齊或低于刀盤的外徑。當(dāng)安裝刀頭擴(kuò)展裝置時會感到有些阻力。如果刀頭不能進(jìn)入,則松開兩個鎖緊螺釘 (16)。

使用細(xì)硬性油石。從缸蓋表面和沉孔臺階上除去所有的拉痕和毛刺。拉痕和毛刺將阻礙刀具正確就位。使用深度千分尺測量沉孔深度。在 4 個等間距的位置進(jìn)行測量。記錄測量結(jié)果。

注意

在一個缸套下面不要使用 3 個以上的墊片。使用一個厚墊片比使用兩個薄墊片更佳。

測量適用正在機(jī)加工的發(fā)動機(jī)缸體的墊片厚度 (15)。選擇墊片與沉孔環(huán)的最佳組合以獲得正確的突出量。

沉孔墊片厚度 (15)

mm

缸體類型

in

0.051

全部

0.020

0.079

全部

0.031

1.575

全部

0.062

有不同外徑 (16) 的沉孔墊片可供選擇。

適用所有帶雙底切圓角的缸體的墊片外徑

帶雙底切圓角

mm

in

189.79

最小

7.472

190.04

最大

7.482

適用所有不帶雙底切圓角的 K38 或 K50 發(fā)動機(jī)缸體的墊片外徑

不帶雙底切圓角

mm

in

187.20

最小

7.370

187.45

最大

7.380

注: 厚度加大尺寸的沉孔環(huán)有助于調(diào)整缸套突出量。

沉孔環(huán)厚度

mm

加大尺寸 [In]

in

5.055 至 5.067

標(biāo)準(zhǔn)

0.1990 至 0.1995

5.105 至 5.118

[0.002]

0.2010 至 0.2015

5.156 至 5.169

[0.004]

0.2030 至 0.2035

注意

不要讓刀盤的重量引起其下落。否則會損壞刀頭和刀盤。當(dāng)拔出鎖銷時向上拉住軸。

將缸體沉孔工具放在缸體上。

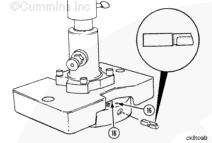

拔出鎖銷。將刀盤降下,直到它接觸到沉孔臺階。刀盤的錐面使工具在缸孔中居中。在限位環(huán) (17) 和殼體之間必須有間隙。旋轉(zhuǎn)限位環(huán)直到出現(xiàn)間隙。來回轉(zhuǎn)動軸。錐面必須在孔中四角固定。

在適配器板安裝面和缸蓋表面之間必須沒有間隙。將適配器板 (2) 上的孔對準(zhǔn)缸體上的 2 個缸蓋螺釘孔。安裝平墊圈、隔圈和缸蓋螺釘。扭矩值: 68 n.m [50 ft-lb],如果刀具沒有正確對準(zhǔn),它在緊固螺釘之后不能轉(zhuǎn)動。

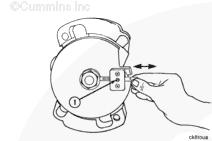

向上拉刀具,使彈簧加載鎖銷進(jìn)入。 這會把刀盤固定在上面。使用 [0.1875 in] 六角扳手。旋轉(zhuǎn)刀頭擴(kuò)展裝置,直到刀頭接觸到沉孔內(nèi)徑。

注意

逆時針轉(zhuǎn)動手柄。如果按相反方向旋轉(zhuǎn),刀具會損壞孔。

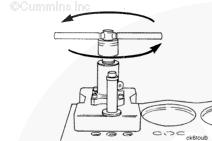

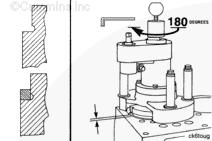

使用手柄逆時針轉(zhuǎn)動刀具。當(dāng)?shù)额^最少轉(zhuǎn)動 180 度時,聽刀頭切削孔壁的聲音。如果聲音不連續(xù),使用刀頭擴(kuò)展裝置推住刀頭,使其緊靠第一個位置對面的孔壁上。再轉(zhuǎn)動刀具 180 度。再次聆聽刀頭的聲音。如果僅在一個點接觸,檢查有無毛刺。

使用 [0.9375 in] 六角扳手。擰緊兩個刀頭鎖緊螺釘。

注意

不要讓刀盤的重量引起其下落。否則會損壞刀頭。當(dāng)拔出鎖銷時向上拉住軸。

拔出鎖銷。降下刀具,使刀頭接觸沉孔臺階。

注: 如果缸體有大的雙底切圓角,繼續(xù)進(jìn)行下一圖例。如果缸體沒有底切圓角,繼續(xù)進(jìn)行五個圖例,調(diào)整機(jī)加工深度。

對于帶一個雙底切圓角的缸體,必須調(diào)整刀頭,以便使刀頭處于圓角中。使用限位環(huán)將刀頭從沉孔臺階的 0.025 mm 提升到 0.25 mm [0.001 in 提升到 0.010 in]。刀具的提升量必須足以使刀頭擴(kuò)展裝置起作用。

使用 [0.9375 in] 六角扳手。僅將刀頭鎖緊螺釘松開至足以使擴(kuò)展裝置起作用。

使用 [0.1875 in] 六角扳手。轉(zhuǎn)動刀頭擴(kuò)展裝置,直到刀頭接觸到大圓角的內(nèi)徑。必須要這樣做,以確保機(jī)加工臺階時大圓角向下擴(kuò)展。

注意

逆時針轉(zhuǎn)動手柄。如果按相反方向旋轉(zhuǎn),刀具會損壞孔。

使用手柄逆時針轉(zhuǎn)動刀具。當(dāng)?shù)额^最少轉(zhuǎn)動 180 度時,聽刀頭切削孔壁的聲音。如果聲音不連續(xù),使用刀頭擴(kuò)展裝置推住刀頭,使其緊靠第一個位置對面的孔壁上。再轉(zhuǎn)動刀具 180 度。再次聆聽刀頭的聲音。如果僅在一個點接觸,檢查有無毛刺。

注意

不要試圖在刀頭延伸入雙底切圓角時提起刀盤。否則會造成損壞。

使用 [0.9375 in] 六角扳手。擰緊兩個刀頭鎖緊螺釘。轉(zhuǎn)動限位環(huán),使刀盤降低,以便刀頭接觸臺階。

調(diào)整機(jī)加工深度,確保刀頭落座在沉孔臺階上。在幾次切削 0.05 mm 到 0.08 mm [0.002 in 到 0.003 in] 后結(jié)果將正確。切割太深會損壞刀頭。表面拋光會非常粗糙。

注: 表面拋光技術(shù)規(guī)范必須為 80AA 或更佳。

確保刀頭未抬起。順時針轉(zhuǎn)動限位環(huán),以調(diào)整間隙。沿殼體移動塞尺。間隙在最近的點上必須符合技術(shù)規(guī)范。

擰緊限位環(huán)上的蝶形螺釘。

注: 記錄每次機(jī)加工的深度。需要這些數(shù)字以獲得正確的缸套突出量。

施加向下的壓力。順時針轉(zhuǎn)動手柄。使刀頭緊靠臺階。機(jī)加工孔,直到限位環(huán)接觸到殼體。不要施加壓力,轉(zhuǎn)動刀具 2 到 3 次,使表面光滑。多次機(jī)加工沉孔,直到獲得最大缸套突出量。

注意

在試圖提起刀具前松開并縮回刀頭。

提起刀盤。

從缸體上拆下刀具。

使用細(xì)硬性油石。去除沉孔臺階的毛刺和鋒利的邊緣。

注意

在沒有雙底切沉孔圓角的缸體上,千分尺切勿接觸圓角。

使用深度千分尺。在圖示的 4 個位置測量沉孔深度。

4 次測量值之間的差別不能大于 0.25 mm [0.01 in]。如果測量值超過了技術(shù)規(guī)范,必須再次機(jī)加工沉孔臺階。

注意

在沒有雙底切的缸體上,確保千分表不與沉孔圓角接觸。

使用塊規(guī)(零件號 3376220)。在四個等距點測量沉孔臺階傾角。

測量臺階深度時,必須盡量接近沉孔圓角和沉孔邊緣。

如果沉孔邊緣附近的測量值與沉孔圓角附近的測量值相同,或前者比后者短但不超過 0.036 mm [0.0014 in],則傾角 (12) 是合格的。

如果沉孔邊緣附近的測量值超過了圓角附近的測量值,則再次機(jī)加工臺階。

檢查沉孔有無裂紋。參考第 1 節(jié)中的步驟 001-026。

注: 缸套和墊片必須通過氣缸號進(jìn)行識別,以便正確組裝。

在法蘭周圍 4 個等距點測量缸套法蘭厚度。

缸套突出量 (A) 是缸套法蘭厚度與墊片厚度的總和減去沉孔深度。

缸套突出量 (A)

mm

in

0.15

最小

0.006

0.20

最大

0.008

此步驟需要使用的工具如下面所列。這些工具可單獨使用或以組件形式使用。

缸套沉孔刀具組件(零件號 3377356)

1. 缸套沉孔驅(qū)動裝置(零件號 3823352)

8. [0.9375 in] 六角扳手(零件號 ST-1168-57)或等同物

9. [0.1563 in] 六角扳手(零件號 ST-1168-58)或等同物

10. [0.1875 in] 六角扳手(零件號 ST-1168-60)或等同物

缸套沉孔修補(bǔ)刀具組件(零件號 3375820)

2. 底板(零件號 3375827)

3. 刀盤總成(零件號 3824054)

4. 千分尺總成(零件號 3375826)

5. 設(shè)定架(零件號 3375828)

6. 刀具總成(零件號依據(jù)缸體類型而定。)參考下文

7. 深度墊塊(零件號依據(jù)缸體類型而定。)參考下文

11. 四個平墊圈(零件號 3375830)或等同物。[0.1875 in 內(nèi)徑]、[2.000 in 外徑] 標(biāo)準(zhǔn)適配器(零件號 3375829)或等同物。[0.8125 in 內(nèi)徑、3.500 in 長度]

以下也是所需的工具。

四個缸蓋螺釘鉆孔電機(jī) (10 安、450 RPM、19 mm [0.750 in] 卡盤 )

注意

不要為了適應(yīng)沉孔環(huán)而嘗試機(jī)加工這種設(shè)計的缸體,否則將會使缸體斷裂。

必須理解第 1 節(jié)中的步驟 001-026 中引用的術(shù)語。

注: 列出的兩種缸體都要求先機(jī)加工上部沉孔內(nèi)徑,然后再機(jī)加工沉孔深度。

沉孔環(huán) - 厚頂面設(shè)計(K38 和 K50 )

薄頂面缸體 - 雙底切圓角設(shè)計(僅 K38)。

這些說明涉及以下缸體的沉孔深度和上部沉孔內(nèi)徑同時機(jī)加工的情況。

薄頂面設(shè)計(僅 K38)

注: 康明斯公司建議在機(jī)加工客戶的缸體之前對工具的精度進(jìn)行檢查。如果可能,先機(jī)加工報廢的缸體并檢查切削的精度。

如果沒有報廢的缸體可用,將刀具調(diào)整為比需要的機(jī)加工規(guī)格稍小的尺寸。檢查切削的精度。在機(jī)加工至技術(shù)規(guī)范前進(jìn)行最后的調(diào)整。

注: 加大尺寸的缸套與標(biāo)準(zhǔn)缸套的缸套內(nèi)徑相同。

注: 與所有 K38 和 K50 缸體上的缸套外徑相比,上部沉孔內(nèi)徑必須不能大于 0.025 mm [0.001 in] 以上以及不能小于 0.076 mm [0.003 in] 以上。

將底板安裝在主殼體上。安裝 4 個螺釘。

扭矩值: 41 n.m [30 ft-lb]

定位刀盤總成,使其錐形邊緣遠(yuǎn)離殼體。將板上的鍵槽對準(zhǔn)軸上的鍵。

安裝刀盤。安裝墊圈和螺母。

扭矩值: 41 n.m [30 ft-lb]

注意

如果使用了錯誤的刀具總成,會造成對缸體的損壞或?qū)Ω滋椎母蓴_。

下圖所示為 K38 和 K50 發(fā)動機(jī)每種缸體所需的兩種刀具總成。

在機(jī)加工缸體之前,必須先拆下沉孔環(huán)。不要機(jī)加工沉孔環(huán)。刀具總成(零件號 3375822)可用于:厚頂面缸體 - 沉孔環(huán)

薄頂面缸體 - 雙底切

K50 發(fā)動機(jī)僅采用厚頂面沉孔環(huán)設(shè)計。

刀具總成(零件號 3375443)可用于:薄頂面缸體

注: K50 發(fā)動機(jī)不采用這種沉孔設(shè)計。

![]()

調(diào)整固定螺釘

將正確的刀具放入刀盤總成。擰緊調(diào)整螺釘,直到刀具在凹槽中難以滑動。拆下刀具總成。

測量沉孔內(nèi)徑和深度。參考第 1 節(jié)中的步驟 001-026。

注意

缸體頂部必須清潔且沒有毛刺。刀具在缸體表面上必須水平,以正確機(jī)加工沉孔內(nèi)徑。

安裝刀具

要“鎖定”進(jìn)給機(jī)構(gòu),順時針轉(zhuǎn)動頂部的旋鈕。要“解鎖”進(jìn)給機(jī)構(gòu),逆時針轉(zhuǎn)動旋鈕。鎖定進(jìn)給機(jī)構(gòu)。將刀具放置在缸體上。

解鎖進(jìn)給機(jī)構(gòu)。

降低刀盤,直到它接觸到下部沉孔內(nèi)徑。這會使刀具在孔中居中。確保底板平靠在缸體上。旋轉(zhuǎn)底板,直到螺栓孔對準(zhǔn)缸蓋安裝螺釘位置。安裝四個螺釘、平墊圈和標(biāo)準(zhǔn)適配器。扭矩值: 47 n.m [35 ft-lb]

調(diào)整刀具總成

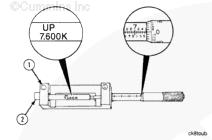

使用設(shè)定架(零件號 3375828)。使用千分尺總成(零件號 3375826)。如圖示那樣將設(shè)定架放在千分尺中。測量設(shè)定架的長度。在此示例中,千分尺顯示 [7.600 in]。如果讀數(shù)與壓印在設(shè)定架上的值不一致:松開調(diào)整螺釘 (1),移動端柱 (2),擰緊調(diào)整螺釘 (1)

利用接下來的五個圖例之一確定刀具總成設(shè)定。

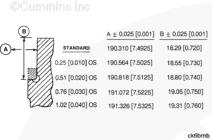

A 列中列出的尺寸是刀具總成設(shè)定。

B 列中列出的尺寸是所需的深度墊塊尺寸。

注: 機(jī)加工缸體之前,必須拆下沉孔環(huán)。

刀具總成(零件號 3375822)可用于:厚頂面缸體 - 沉孔環(huán)

注意

不要為了適應(yīng)沉孔環(huán)而嘗試機(jī)加工這種設(shè)計的缸體,否則將會使缸體斷裂。

刀具總成(零件號 3375822)可用于:薄頂面缸體雙底切

注意

不要為了適應(yīng)沉孔環(huán)而嘗試機(jī)加工這種設(shè)計的缸體,否則將會使缸體斷裂。

刀具總成(零件號 3375443)可用于:薄頂面設(shè)計缸體。

將千分尺設(shè)定為正在機(jī)加工的缸體所需的正確規(guī)格。

如圖示那樣將刀具總成放置在千分尺中。

使用六角扳手。松開刀具總成上的調(diào)整螺釘。移動彈簧負(fù)載柱塞,直到其接觸千分尺。

擰緊調(diào)整螺釘。

移動千分尺以檢查設(shè)定。重復(fù)設(shè)定步驟直到刀具總成被精確設(shè)定。

調(diào)整機(jī)加工深度

提起并“鎖定”驅(qū)動總成。將刀具總成放置在刀盤中。它必須至少伸出沉孔邊緣 6 mm [0.250 in]。擰緊刀頭的頂部調(diào)整螺釘。

選擇正確的深度墊塊。

參考規(guī)定有適用要機(jī)加工缸體類型的機(jī)加工尺寸的圖例 B 列。墊塊厚度必須與 B 列中的值相匹配。

零件號 3376189

零件號 3375824

零件號 3375831

這些深度墊塊包含在缸套沉孔修改組件 (零件號 3375820 )中

注: 墊塊(零件號 3375824 和 3375831)僅適用于厚頂面沉孔環(huán)。零件號 3376189 適用于所有其他缸體。

“解鎖”驅(qū)動機(jī)構(gòu)。降低刀盤,直到刀具接觸缸體。

將正確的深度墊塊放在刀具上。切削尺寸深度必須可見(如圖所示)。

轉(zhuǎn)動限位環(huán)直到它如圖示那樣接觸深度墊塊。

注: [0.522 in] 的深度墊塊僅作為示例進(jìn)行圖示。

對深度做最后調(diào)整

正在機(jī)加工的缸體的類型決定下一個調(diào)整。參考以下圖例。遵循適用要維修缸體的圖例給出的指示。

遵循適用于以下部件的這些說明:

厚頂面缸體 - 沉孔環(huán)

薄頂面缸體 - 雙底切

注意

不要用此刀具切削沉孔的深度。

逆時針轉(zhuǎn)動深度限位環(huán) 1/2 圈(180 度)。刀具總成必須從沉孔臺階輕輕提起。使用六角扳手。擰緊限位環(huán)上的調(diào)整螺釘。

遵循適用于以下部件的這些說明:

薄頂面缸體

注: K50 發(fā)動機(jī)不采用這種沉孔設(shè)計。

確定使用加大尺寸所需的深度與墊塊(零件號 3376189 [標(biāo)準(zhǔn)尺寸 0.521 到 0.523 in])厚度的深度差。

松開限位環(huán)。

插入塞尺 (15) 的深度等于墊塊與限位環(huán)的深度差。轉(zhuǎn)動限位環(huán),使其接觸塞尺。擰緊限位環(huán)上的調(diào)整螺釘。使用厚度為 0.04 mm [0.0015 in] 的塞尺 (14),確保刀頭接觸缸體。

注: 如果沉孔深度已經(jīng)大于加大尺寸所需的深度,則必須將沉孔深度切削至現(xiàn)有長度。確定現(xiàn)有深度與加大尺寸的深度之差。插入塞尺的深度等于這個墊塊與限位環(huán)的深度差。轉(zhuǎn)動限位環(huán),使其接觸塞尺。擰緊限位環(huán)上的調(diào)整螺釘。使用厚度為 0.04 mm [0.0015 in] 的塞尺,確保刀頭仍接觸缸體。

使用六角扳手。擰緊限位環(huán)上的調(diào)整螺釘。

注意

確保刀盤的刀具總成凹槽中沒有污垢或碎屑。

機(jī)加工沉孔內(nèi)徑

提起刀盤總成。“鎖定”驅(qū)動機(jī)構(gòu)。將刀具總成推入刀盤,直到它接觸軸。使用六角扳手。擰緊調(diào)整螺釘。

警告

緊緊握住鉆機(jī)。當(dāng)?shù)毒咦畛踅佑|缸體時,很難抓住鉆機(jī)。

降低刀盤,直到刀具總成在缸體上方 1.50 mm [0.0625 in]。“鎖定”驅(qū)動機(jī)構(gòu)。將通用驅(qū)動裝置 (14) 安裝進(jìn)鉆機(jī)。

注: 進(jìn)給機(jī)構(gòu)自動控制刀具下降的速率。

“起動”鉆機(jī)。在深度限位環(huán)接觸驅(qū)動裝置后,刀盤將空轉(zhuǎn)。在刀具空轉(zhuǎn) 5 到 10 圈后“停止”鉆機(jī)。拆下鉆機(jī)。

“解鎖”驅(qū)動機(jī)構(gòu)。

提起刀盤。

“鎖定”驅(qū)動機(jī)構(gòu)。

使用六角扳手。松開調(diào)整螺釘。拆下刀具總成。

拆下安裝螺釘、適配器和墊圈。拆下工具。

使用磨石。去除內(nèi)徑尖角上的毛刺。在圖示的位置測量上部沉孔內(nèi)徑 (1)。如果內(nèi)徑小于技術(shù)規(guī)范,則需再次機(jī)加工直徑。當(dāng)內(nèi)徑大于技術(shù)規(guī)范時,機(jī)加工缸體以適應(yīng)更大一級尺寸的缸套。

接下來的三步僅適用于薄頂面缸體類型。有關(guān)“沉孔環(huán) - 厚頂面和薄頂面雙底切圓角設(shè)計”,遵循切削沉孔深度至加大尺寸技術(shù)規(guī)范的說明。

注意

在沒有雙底切圓角的缸體上,千分尺切勿接觸沉孔圓角。

使用深度千分尺。在圖示的 4 個位置測量沉孔深度。

4 次測量值之間的差別不能大于 0.25 mm [0.001 in]。在測量值不同時,必須機(jī)加工沉孔臺階。

注意

在沒有雙底切圓角的缸體上,千分表切勿接觸沉孔圓角。

使用塊規(guī)(零件號 3376220)。在沉孔圓周上的四個等距點測量沉孔臺階傾角。

測量臺階深度時,必須盡量接近沉孔圓角和沉孔邊緣。

如果沉孔邊緣附近的測量值與沉孔圓角附近的測量值相同,或比沉孔圓角附近的測量值稍小,但不超過 0.036 mm [0.0014 in],則沉孔臺階的傾角 (20) 是合格的。

如果沉孔邊緣附近的測量值超過了沉孔圓角附近的測量值,則再次機(jī)加工臺階。

檢查上部沉孔內(nèi)徑 (1) 與密封圈孔 (4) 的同心度。參考第 1 節(jié)中的步驟 001-070。清潔缸體。參考第 1 節(jié)中的步驟 001-026。

康明斯K38 和 K50 柴油發(fā)動機(jī)缸體沉孔維修

對于孔的機(jī)加工,使用維修工具(零件號 3375820)和上述的方法,或通過有能力的機(jī)械廠進(jìn)行維修。

從上表面維修襯套/工具(零件號 3822959)中選擇正確的維修套筒。參考《維修產(chǎn)品目錄》(公告號 3377710)第 11 節(jié)“補(bǔ)救維修零件組”。

測量并記錄維修套筒的外徑。